Алюминиевые круги для глубокого штамповки

Что такое алюминиевые круги, вытянутые методом глубокой вытяжки?

Глубокая вытяжка алюминиевых кругов — это специализированный процесс формовки металла, используемый для превращения плоских алюминиевых заготовок круглой формы в полые детали чашеобразной формы. Благодаря малому весу, коррозионной стойкости и превосходной пластичности алюминий является одним из наиболее часто используемых материалов для этого процесса.

Круги из алюминия, изготовленные методом глубокой вытяжки, обычно производятся из рулонов или листов алюминиевого сплава путем точной продольной резки, штамповки или раскроя. Они имеют точные диаметры и толщину и служат исходными заготовками для последующих операций глубокой вытяжки.

Глубокая вытяжка — это технология формовки металла, позволяющая превращать плоские листы или диски из металла в полые или сложные по форме предметы, такие как кастрюли, сковородки, автомобильные компоненты или промышленные контейнеры, без разрушения или растрескивания материала.

Алюминиевые круги, изготовленные методом глубокой вытяжки, являются важнейшим звеном между высококачественными алюминиевыми материалами и сложными деталями, полученными таким способом. Ключевым моментом является соответствие «материала» и «процесса»:

- Правильный выбор материала (высокопластичный алюминий серий 1xxx и 3xxx в состоянии O) является основой успеха.

- Контроль качества (точность размеров, чистота поверхности и однородные механические свойства) обеспечивает стабильное серийное производство.

Характеристики алюминиевых кругов, изготовленных методом глубокой вытяжки

- Высокая формуемость: специально разработан для достижения большой глубины вытяжки без растрескивания.

- Равномерная толщина: обеспечивает равномерную деформацию в процессе глубокой вытяжки.

- Возможность индивидуальной настройки: доступны различные сплавы (например, 1060, 3003, 5052), диаметры и толщины для удовлетворения различных потребностей применения.

- Коррозионная стойкость: сохраняет целостность даже в суровых условиях.

- Отличные характеристики для глубокой вытяжки: материал должен обладать высокой пластичностью, высоким удлинением и низким пределом текучести, чтобы его можно было растягивать в глубокие формы без разрушения.

- Высокое качество поверхности: поверхность должна быть гладкой и чистой, без царапин, окалины, масляных пятен или примесей, поскольку эти дефекты влияют на качество поверхности штампованных деталей и могут повредить оснастку.

- Однородные механические свойства: низкая анизотропия и стабильные характеристики обеспечивают равномерную деформацию в процессе вытяжки и предотвращают образование «ушек» (волнистых выступов по краю).

- Точные допуски по размерам: диаметр и толщина должны строго контролироваться для обеспечения плавной подачи и однородности продукции при высокоскоростной автоматической штамповке.

Алюминиевые сплавы и марки для глубокой вытяжки круглых изделий

Не все алюминиевые сплавы подходят для глубокой вытяжки. Наиболее часто используемые марки относятся к чистому алюминию и мягким алюминиево-марганцевым/алюминиево-магниевым сплавам благодаря их превосходной формуемости.

Чистый алюминий серии 1xxx: например, 1100 , 1050 , 1060 , 1070 .

Характеристики: чем выше чистота (например, 1070), тем лучше пластичность, электро- и теплопроводность, а также коррозионная стойкость, но ниже прочность. Это один из наиболее часто используемых материалов для глубокой вытяжки.

Алюминиево-марганцевые сплавы серии 3xxx: например, 3003 , 3004, 3104.

Характеристики: в чистый алюминий добавляется марганец, что обеспечивает несколько более высокую прочность, чем у серии 1xxx, при сохранении хорошей формуемости и коррозионной стойкости. Широко используется алюминий марки 3003; марки 3004/3104, обладающие более высокой прочностью, обычно используются для изготовления корпусов банок для напитков.

Алюминиево-магниевые сплавы серии 5xxx: например, 5052 , 5083.

Характеристики: повышенная прочность и отличная коррозионная стойкость (особенно подходит для использования в морской среде), хорошая формуемость, хотя и несколько уступает сериям 1xxx и 3xxx. Используется для деталей, изготовленных методом глубокой вытяжки, требующих повышенной прочности.

Алюминиевая фольга серии 8xxx: например, 8011, 8021. Обычно используется для изготовления очень тонких деталей методом глубокой вытяжки, таких как корпуса батарей и конденсаторов.

Закалка: Обычно используется закалка (отжиг), поскольку это самое мягкое состояние с наилучшей пластичностью, что делает его идеальным для глубокой вытяжки.

Из-за различий в составе различные серии алюминиевых сплавов демонстрируют разные характеристики глубокой вытяжки. Наиболее распространенные варианты следующие:

| Ряд | Типичные оценки | Перформанс глубокого рисования | Основные области применения |

| Серия 1xxx (чистый алюминий) | 1050, 1060, 1070, 1100 | Превосходные характеристики, высокая пластичность, низкая вероятность образования ушной раковины. | Кухонная посуда, столовые приборы, осветительные приборы, контейнеры общего назначения. |

| Серия 3xxx (сплав Al-Mn) | 3003 | Хороший, более высокий уровень коррозионной стойкости, чем у серии 1xxx. | Контейнеры для химических веществ, радиаторы, пищевая упаковка |

| Серия 5xxx (сплав Al-Mg) | 5052, 5083 | Хорошая, более высокая сила | Сосуды под давлением, автомобильные детали, морские компоненты |

| Серия 8xxx (сплавы Al-Li / Al-Fe) | 8011 | Хороший материал, подходит для тонких листов. | Крышки для бутылок, легко открывающиеся концы, тонкостенные контейнеры |

Примечание: для изготовления алюминиевых кругов методом глубокой вытяжки предпочтительным выбором является чистый алюминий серии 1xxx благодаря его высокой чистоте, превосходной пластичности и разумной стоимости, что отвечает большинству требований к глубокой вытяжке.

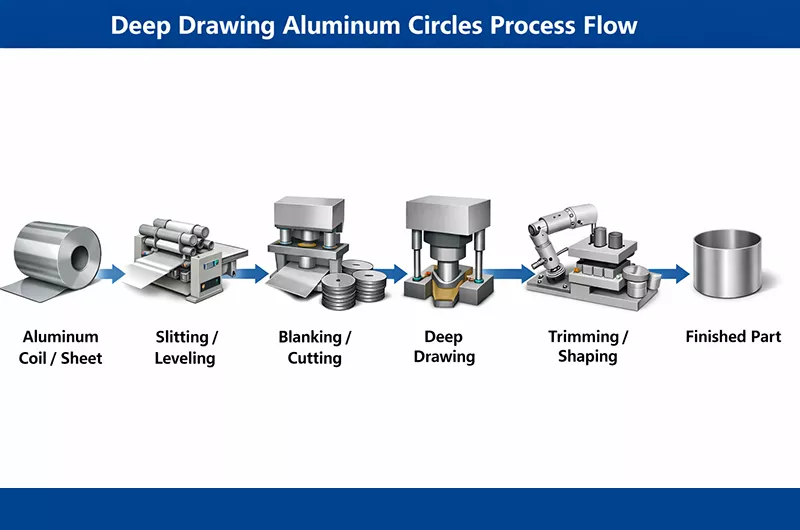

Технологический процесс глубокой вытяжки алюминиевых кругов

Краткое описание процесса глубокой вытяжки:

Алюминиевая рулонная/листовая сталь → Продольная резка/выравнивание → Вырубка/резка (для получения круглых заготовок) → Глубокая вытяжка (возможны несколько этапов вытяжки) → Обрезка/формование → Готовые детали

В процессе глубокой вытяжки механический пуансон вдавливает алюминиевый круг в полость матрицы. Глубина готовой детали обычно превышает ее диаметр.

- Вырубка: резка алюминиевых листов на точные круглые заготовки.

- Зажим: заготовка удерживается на месте с помощью держателя, чтобы предотвратить образование складок.

- Вытяжка: пуансон вдавливает центр заготовки в матрицу, вызывая пластическую деформацию металла и формирование стенки контейнера.

- Выталкивание: извлечение готовой детали из штампа.

Преимущества алюминиевых круглых дисков, изготовленных методом глубокой вытяжки.

- Высокая точность: Глубокая вытяжка позволяет точно контролировать размеры и форму конечного изделия.

- Качество поверхности: В результате процесса достигается гладкая поверхность, что важно как с эстетической, так и с функциональной точки зрения.

- Эффективность использования материалов: Процесс глубокой вытяжки эффективен с точки зрения расхода материалов, что позволяет сократить количество отходов по сравнению с другими методами формования.

- По весу он примерно в три раза меньше стали, что делает его идеальным выбором для применений, требующих определенного соотношения прочности и веса.

- Обладает хорошей устойчивостью к вмятинам на наружных панелях автомобилей.

- Он полностью пригоден для вторичной переработки.

- Обладает антикоррозийными свойствами (коричневая ржавчина).

Ограничения технологии глубокой вытяжки алюминиевых круглых дисков

- Он значительно дороже стали.

- Он оказывает абразивное воздействие на инструменты (оксид алюминия очень абразивен).

- Сварка — сложная процедура.

- Оно склонно к сильному обратному пружинению.

Какой алюминий лучше всего подходит для глубокой вытяжки?

К распространенным сплавам для глубокой вытяжки относятся 1060, 3003 и 5052, и степень термообработки существенно влияет на характеристики глубокой вытяжки алюминиевых кругов. Хорошо известно, что алюминиевые круги требуют отжига в процессе обработки для достижения различных уровней мягкости и твердости.

С изменением времени отжига изменяются также растяжимость и удлинение алюминиевого листа. Другими словами, чем дольше время отжига, тем лучше алюминиевый сплав подходит для процесса глубокой вытяжки. Алюминиевые листы в состоянии O лучше всего подходят для глубокой вытяжки.

Выбор сплавов 1060, 3003 и 5052 обусловлен их превосходными свойствами при глубокой вытяжке, включая хорошую формуемость и качество поверхности. Алюминиевые диски 1050, 1060, 1070 и 1100, подвергнутые горячей прокатке для глубокой вытяжки, подходят для изготовления посуды.

Толщина: Толщина алюминиевых кругов может варьироваться, обычно от 0, 5 мм до 5 мм, в зависимости от области применения и требований.

Алюминиевый круглый диск для глубокой вытяжки 1060

- Доступные температуры: O, H22, H24

- Пригодность для глубокой вытяжки: Алюминий марки 1060 очень хорошо подходит для процессов глубокой вытяжки, особенно в состоянии O. Это состояние обеспечивает наилучшую формуемость, позволяя выполнять более глубокие и сложные операции вытяжки без ущерба для целостности материала. Для применений, требующих минимальной глубины растяжения или определенной твердости, можно использовать состояния H22 или H24. Эти состояния обеспечивают более высокую твердость при сохранении хорошей вытяжки.

- Применение: Идеально подходит для посуды, автомобильных деталей и декоративных изделий, требующих превосходной формуемости и качества поверхности.

Алюминиевый круглый диск для глубокой вытяжки 3003

- Пригодность для глубокой вытяжки: Алюминий марки 3003 обычно используется в областях применения с более низкими требованиями к штамповке. Он подходит для случаев, когда необходимо поддерживать определенную твердость. Состояние O алюминия 3003 компенсирует более низкую твердость сплавов серии 3xxx, что делает его пригодным для глубокой вытяжки, обеспечивая при этом разумный баланс между формуемостью и твердостью.

- Применение: Обычно используется для изготовления деталей, требующих умеренной формуемости и прочности, таких как бытовые изделия, кухонная утварь и некоторые компоненты легкой промышленности.

Алюминиевый круглый диск для глубокой вытяжки 5052

- Пригодность для глубокой вытяжки: Алюминиевый сплав 5052 известен своими превосходными характеристиками для глубокой вытяжки. Он обычно используется в областях применения, требующих значительного растяжения без разрушения материала. Однако из-за особенностей сплава диск может не стать чрезмерно твердым после вытяжки, поскольку слишком высокая твердость может привести к растрескиванию или расщеплению. Конечные характеристики зависят от высоты и метода вытяжки, которые следует тщательно контролировать для достижения желаемых результатов без повреждения материала.

- Области применения: Широко используется в высокопрочных областях, таких как морская среда, автомобильные детали и области применения под высоким давлением, где прочность и формуемость имеют решающее значение.

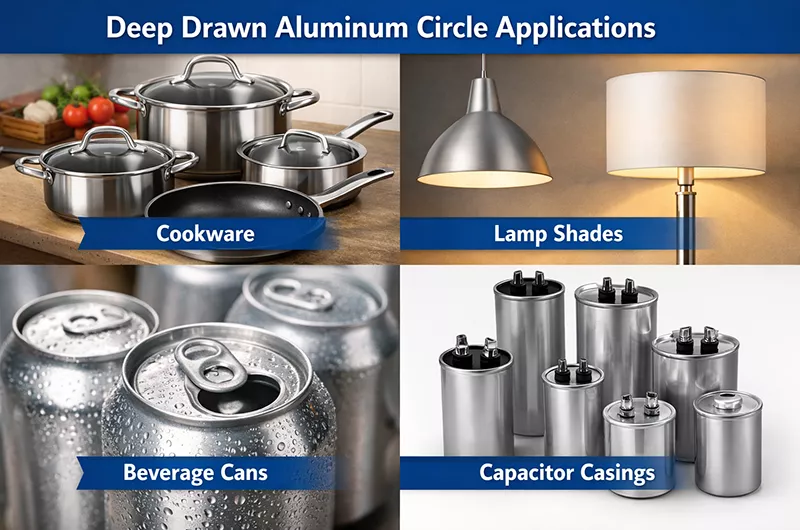

Применение алюминиевых круглых дисков, изготовленных методом глубокой вытяжки

- Кухонная утварь: кастрюли, сковороды, скороварки, воки, суповые кастрюли и внутренние емкости для рисоварки.

- Банки для напитков: банки для газировки и пива являются наиболее распространенными изделиями, изготавливаемыми методом глубокой вытяжки.

- Автомобильная промышленность: компоненты топливных баков, теплозащитные экраны, корпуса фильтров и детали осветительных приборов.

- Электроника: корпуса конденсаторов и экранирующие крышки.

- Упаковочная промышленность: банки для продуктов питания, банки для напитков, банки с легко открывающимися крышками, крышки для бутылок.

- Световая промышленность: абажуры, отражатели, радиаторы для светодиодов, отражающие элементы, корпуса ламп.

- Химическая промышленность: сосуды под давлением, днища, резервуары для хранения жидкостей.

- Другие: изделия из алюминия, компоненты медицинских приборов, детали для аэрокосмической отрасли.

В производстве посуды используются алюминиевые круги, полученные методом глубокой вытяжки.

- Кастрюли и сковороды: Для изготовления различных видов посуды, включая сковороды, кастрюли для тушения и суповые кастрюли, используются алюминиевые круги, полученные методом глубокой вытяжки. Этот процесс создает однородную, гладкую поверхность, обеспечивающую равномерное распределение тепла.

- Скороварки: Корпус скороварок изготавливается методом глубокой вытяжки, обеспечивающим необходимую прочность и долговечность при сохранении малого веса.

В осветительных приборах используются алюминиевые круги, полученные методом глубокой вытяжки.

- Абажуры: Алюминиевые круги подвергаются глубокой вытяжке для формирования основной структуры абажуров, а затем покрываются различными покрытиями и текстурами.

- Отражатели и корпуса: Глубокая вытяжка позволяет получить точные детали и гладкую поверхность, что крайне важно для оптимального отражения света и эстетики.

Глубоко вытянутые алюминиевые круги используются в автомобильных деталях.

- Компоненты двигателя: Для изготовления некоторых деталей двигателя, требующих легкости и прочности, используются алюминиевые круги, полученные методом глубокой вытяжки.

- Кузовные панели: Алюминиевые круги используются для изготовления элементов кузова, таких как панели и декоративные детали.

В системах вентиляции используются алюминиевые круги, изготовленные методом глубокой вытяжки.

Компоненты круглых воздуховодов: Глубокая вытяжка используется для изготовления круглых компонентов вентиляционных систем, включая воздуховоды и корпуса, обеспечивая прочную и обтекаемую конструкцию.

Химический состав алюминиевых кругов, полученных методом глубокой вытяжки из различных сплавов.

| Оценка | Си | Фе | Cu | Мн | Мг | Кр | Ни | Цинк | Аль |

| 1060 | 0, 25 | 0, 35 | 0, 05 | 0, 03 | 0, 03 | - | - | 0, 05 | 99, 6 |

| 3003 | 0, 6 | 0.7 | 0, 05-0, 2 | 1.0-1.5 | - | - | - | 0.1 | останки |

Основные аспекты глубокой вытяжки алюминиевых материалов

В процессе волочения алюминий ведёт себя иначе, чем сталь. Ниже перечислены ключевые факторы, обеспечивающие успешную глубокую волочение:

Выбор сплава

Не весь алюминий одинаков. Степень закалки (твердость) и тип легирующей добавки определяют, насколько сильно металл можно вытянуть без разрыва.

- Серия 1xxx (например, 1050, 1100): отличная формуемость; используется для изготовления простой кухонной утвари.

- Серия 3xxx (например, 3003): «рабочая лошадка» глубокой вытяжки, обеспечивающая баланс прочности и высокой пластичности.

- Серия 5xxx (например, 5052): повышенная прочность, обычно используется в строительных или морских конструкциях.

Основные аспекты глубокой вытяжки алюминиевых материалов

Коэффициент вытяжки

Коэффициент вытяжки — важный параметр для оценки сложности глубокой вытяжки и формуемости материала, обычно определяемый следующим образом:

Коэффициент вытяжки = Диаметр заготовки ÷ Диаметр пуансона

Более высокое соотношение волочения означает большую деформацию в процессе глубокой вытяжки и предъявляет более высокие требования к удлинению, пластичности и зернистой структуре алюминия.

Для алюминия коэффициент волочения обычно поддерживается в пределах 1, 8–2, 2 в целях безопасности.

При слишком большом коэффициенте вытяжки могут возникнуть следующие дефекты:

- Трещины или разрывы

- Морщинистость

- Неравномерная толщина стенок

Рекомендации по оптимизации:

- Выбирайте высокопластичные алюминиевые сплавы (например, 1060, 1070, 3003).

- Используйте многоступенчатую глубокую вытяжку для постепенного уменьшения деформации.

- Повышение пластичности материала за счет промежуточного отжига.

Смазка

Алюминий склонен к заеданию или прилипанию к инструментам. Высококачественные смазочные материалы необходимы для снижения трения и обеспечения гладкости поверхностей.

Основные функции смазки:

- Снизить коэффициент трения между алюминием и матрицей.

- Сведите к минимуму появление царапин, потертостей и разрывов поверхности.

- Продлить срок службы штампа.

- Помогите увеличить допустимый коэффициент заимствований.

Распространенные методы смазки:

- Специализированные масляные краски для глубокой прорисовки

- Смазочные материалы на основе графита или консистентные смазки.

- Водорастворимые смазочные материалы (подходят для применений, требующих последующей очистки или использования в пищевой промышленности).

Основные моменты при выборе смазочного материала:

- Выберите соответствующую вязкость в зависимости от типа алюминиевого сплава и глубины вытяжки.

- Для кухонной посуды и контейнеров для продуктов используйте нетоксичные, легко моющиеся смазочные материалы.

- Для предотвращения локального сухого трения обеспечьте равномерное нанесение смазки.

Направление зерна

«Образование ушков» происходит, когда на ободке чашки появляются волнистые края. Это вызвано различиями в свойствах алюминия из-за направления зерен, образовавшихся в процессе прокатки. Высококачественные круглые заготовки обычно обрабатываются таким образом, чтобы минимизировать эту анизотропию.

Стандарты качества алюминиевых кругов, изготовленных методом глубокой вытяжки

Допуск по диаметру: обычно ±0, 1 мм.

Равномерность толщины: отклонение < ±5%

Поверхность: без царапин, вмятин, окисления и масляных следов.

Механические свойства: высокое удлинение (≥25%), пригодность для формования.

Выбор и особенности приобретения алюминиевых кругов для глубокой вытяжки.

Руководство по выбору

- Выбирайте материал в зависимости от области применения: 1060 для обычной посуды; 3003 для коррозионной стойкости; 5052 для более высоких требований к прочности.

- Подтверждение закалки: требуется закалка O или сверхмягкое состояние H0; избегайте твердой закалки, такой как H18.

- Оцените производственный процесс: предпочтительно использовать горячекатаный базовый материал, особенно при высоких требованиях к качеству поверхности.

- Проверьте показатели качества: обратите внимание на размер зерна, процент образования колосков и качество поверхности.

- Возможность индивидуальной настройки: выбор поставщиков, способных удовлетворить требования к размеру, толщине и обработке поверхности.

При покупке или изготовлении на заказ алюминиевых кругов методом глубокой вытяжки необходимо четко определить следующие параметры:

Марка сплава и состояние: выбирайте соответствующие марки (например, 1060-O, 3003-O) в зависимости от конечной прочности, коррозионной стойкости и последующей обработки (например, анодирования).

Габаритные размеры :

Диаметр: точность до миллиметра, обычно ±0, 1 мм или более жесткие допуски.

Толщина: критически важна, с жесткими требованиями к допускам (например, ±0, 02 мм).

Обработка поверхности : требуется ли предварительная пропитка маслом (формовочным маслом) перед штамповкой? Должна ли поверхность быть блестящей, матовой или покрытой ПТФЭ?

Требования к механическим свойствам : для ответственных конструктивных элементов от поставщиков может потребоваться предоставление данных испытаний на растяжение (предел текучести, относительное удлинение и т. д.).

Упаковка и транспортировка : для предотвращения царапин обычно используются прокладочная бумага, штабелированная упаковка или специальные поддоны.

Почему стоит выбрать Haomei Aluminum для глубокой вытяжки алюминиевых кругов?

Компания Haomei Aluminum специализируется на исследованиях, разработках и производстве высококачественных алюминиевых кругов, изготовленных методом глубокой вытяжки. Используя высокочистые алюминиевые материалы в сочетании с прецизионной резкой и строгим контролем качества, мы обеспечиваем гладкие, бездефектные поверхности и стабильные, контролируемые допуски по толщине и диаметру, что значительно повышает стабильность формования и выход годной продукции при глубокой вытяжке.

Наши алюминиевые круги отличаются высокой пластичностью и удлинением, что эффективно снижает риск образования трещин и складок и делает их пригодными для многоступенчатых процессов глубокой вытяжки. Компания Haomei Aluminum предлагает как стандартные спецификации со складскими запасами, так и полностью индивидуальные решения по диаметру, толщине, сплаву и состоянию, обеспечивая быстрое реагирование на разнообразные производственные потребности клиентов. Мы — ваш надежный партнер в области глубокой вытяжки.

В чём разница между глубокой вытяжкой и штамповкой?

Разница между глубокой вытяжкой и штамповкой заключается в том, что глубокая вытяжка в основном используется для создания деталей сложной формы, тогда как штамповка применяется для эффективного изготовления различных деталей из тонкого листового металла.

Глубокая вытяжка и штамповка — две распространенные технологии обработки металла. Хотя обе включают в себя придание формы металлическим материалам, их процессы и области применения различаются.

Глубокое рисование

- Технологический процесс: Глубокая вытяжка — это процесс, используемый для придания металлическим листам сложных форм. Обычно металлический лист помещается в матрицу, а пуансон вдавливает его вниз в матрицу, формируя глубокую форму контейнера. Этот процесс требует значительного давления для придания металлу желаемой формы.

- Применение: Глубокая вытяжка широко используется для изготовления различных деталей большой глубины, таких как посуда, автомобильные топливные баки и корпуса бытовой техники. Этот процесс особенно подходит для производства деталей сложной и большой формы.

- Материалы: Обычно используются более тонкие металлические листы, такие как алюминиевые или стальные пластины.

- Характеристики: Способен обрабатывать более сложные формы, но требует большей пластичности материала и точного контроля технологического процесса.

Штамповка

- Технологический процесс: Штамповка — это процесс, включающий резку, формовку или тиснение металлических листов с помощью штампов. Штамповка обычно включает в себя несколько этапов, таких как резка, гибка и пробивка. В процессе происходит пластическая деформация металла под действием давления, создаваемого штампами.

- Применение: Штамповка широко используется для производства различных металлических деталей, таких как автомобильные детали, компоненты бытовой техники и строительные материалы. Штамповка обычно применяется для крупносерийного производства относительно простых деталей и подходит для изготовления деталей из тонкого листового металла.

- Материалы: Можно использовать металлические листы различной толщины, включая сталь и алюминий.

- Характеристики: Подходит для эффективного крупносерийного производства, позволяет изготавливать относительно простые детали, но с определенными ограничениями по толщине и сложности материала.