Disco de Círculo de Alumínio Anodizado

O que é um disco circular de alumínio (anodizado)?

Um disco circular de alumínio é uma chapa plana e redonda de alumínio , processada a partir de bobinas ou placas de alumínio. Após a anodização, sua superfície passa por um processo eletroquímico para reforçar a camada de óxido natural. Comparados aos discos de alumínio comuns, os discos circulares de alumínio anodizado oferecem maior durabilidade e desempenho.

A anodização de discos/círculos de alumínio é um tratamento eletrolítico de superfície que forma uma densa camada de óxido na superfície. Essa camada melhora significativamente a resistência à corrosão e ao desgaste, aumenta a dureza e permite a aplicação de diversas cores.

Discos circulares de alumínio anodizado são amplamente utilizados em diversos setores, desde utensílios de cozinha de alta qualidade até produtos de iluminação e eletrônicos. O processo de anodização cria uma camada de óxido durável e resistente à corrosão na superfície do metal, que se integra ao próprio metal, diferentemente da tinta, que apenas adere à superfície.

Especificações do disco circular de alumínio anodizado

| Recurso | Opções comuns |

| Série de ligas | Série 1000 (Al puro), série 3000 (com adição de Mn) ou série 5000 (com adição de Mg). |

| Temperamento | O (Suave), H12, H14, H18, H24. |

| Diâmetro | Geralmente varia de 20 mm a 1200 mm. |

| Grossura | 0, 3 mm a 10, 0 mm. |

| Filme anódico | 5 μm a 25 μm (dependendo do uso em ambientes internos ou externos). |

| Cores comuns | Preto, prata, dourado, vermelho, azul, cobre antigo, etc. |

| Acabamento da superfície | Acabamentos: fosco, semibrilho, alto brilho, jateado, escovado, etc. |

Ligas e graus de alumínio anodizado circular

Dependendo da resistência, da conformabilidade e da suavidade da superfície necessárias, as ligas mais comuns incluem 1050, 1060, 1070, 1100, 3003, 5052, etc.

A espessura e o diâmetro geralmente podem ser personalizados de acordo com as necessidades industriais (desde peças artesanais de pequeno porte até grandes peças brutas industriais).

Círculo de alumínio anodizado 1050

O círculo de alumínio anodizado 1050 é fabricado com alumínio de alta pureza. Após a anodização, a superfície apresenta cor uniforme, alta lisura, película de óxido estável e boa aderência. O material em si possui excelente ductilidade, permitindo uma conformação suave. É adequado para peças decorativas, componentes de iluminação e produtos anodizados em geral, onde a aparência e a consistência da superfície são essenciais.

Círculo de alumínio anodizado 1060

O círculo de alumínio anodizado 1060 destaca-se pela sua excelente condutividade térmica e elétrica. O processo de anodização forma uma película uniforme e densa, aumentando eficazmente a resistência à corrosão superficial e a vida útil. Este material é frequentemente utilizado em bases de utensílios de cozinha, refletores de iluminação e peças estruturais que requerem condutividade térmica.

Círculo de alumínio anodizado 1070

O alumínio 1070 pertence à série de alumínio de alta pureza. Após a anodização, apresenta alto brilho superficial e excelente consistência de cor, tornando-o particularmente adequado para aplicações de precisão. Com condutividade elétrica e térmica excepcional e tratamento superficial estável, é amplamente utilizado em componentes eletrônicos, refletores de iluminação e peças com alta demanda de dissipação de calor.

Círculo de alumínio anodizado 1100

O círculo de alumínio anodizado 1100 combina boa resistência à corrosão e facilidade de processamento. Após o tratamento de superfície, apresenta um aspecto liso e refinado, adequado para coloração ou acabamento decorativo subsequentes. As aplicações comuns incluem placas de identificação, sinalização, painéis decorativos e peças industriais onde peso e aparência são importantes.

Círculo de alumínio anodizado 3003

O círculo de alumínio anodizado 3003 mantém um bom desempenho de anodização, enquanto a adição de manganês proporciona maior resistência e durabilidade. Comparado ao alumínio puro, é mais adequado para utensílios de cozinha, painéis industriais e peças decorativas que exigem certa resistência estrutural.

Círculo de alumínio anodizado 5052

O disco de alumínio anodizado 5052 é conhecido por sua alta resistência e excelente resistência à corrosão, sendo especialmente adequado para ambientes úmidos ou corrosivos. Após a anodização, a dureza superficial é elevada e resistente ao desgaste, sendo comumente utilizado em peças automotivas, componentes marítimos, vasos de pressão e aplicações industriais de alta tecnologia.

Características do círculo de alumínio anodizado

Excelente resistência à corrosão e ao desgaste

A anodização forma uma película de óxido densa e estável na superfície do disco de alumínio, isolando eficazmente o ar, a umidade e diversos agentes químicos. Essa proteção de longa duração prolonga significativamente a vida útil do produto.

Maior dureza superficial e durabilidade

Em comparação com o alumínio não tratado, as superfícies anodizadas apresentam dureza significativamente maior, oferecendo melhor resistência a riscos e desgaste. Adequadas para aplicações de manuseio frequente ou de longa duração.

Equilíbrio entre leveza e boa condutividade térmica

Mesmo após o tratamento de superfície, o alumínio mantém sua leveza e excelente condutividade térmica, garantindo resistência e durabilidade, ao mesmo tempo que reduz o peso total e aumenta a eficiência da dissipação de calor.

Aparência atraente e aplicações flexíveis

A anodização permite diversos tratamentos de cor com acabamentos uniformes e resistentes ao desbotamento, atendendo às necessidades decorativas e possibilitando distinção funcional e identificação do produto.

Por que anodizar discos circulares de alumínio?

O principal objetivo da anodização de discos circulares de alumínio é melhorar o desempenho da superfície e a estabilidade de uso. Durante a oxidação, forma-se uma camada densa e firmemente aderida de óxido de alumínio na superfície, proporcionando diversas vantagens práticas.

Resistência à corrosão significativamente melhorada

A camada de óxido bloqueia eficazmente o ar, a umidade e diversos agentes químicos, apresentando boa resistência a ácidos, névoa salina e álcalis fracos, garantindo um desempenho estável em ambientes externos ou complexos.

Maior dureza superficial e resistência ao desgaste.

Após a anodização, a dureza da superfície é significativamente melhorada, tornando-a menos propensa a riscos ou desgaste. Particularmente adequada para uso prolongado ou aplicações de contato repetido.

Limpeza e manutenção mais fáceis

A superfície tratada fica mais lisa e estável, com menor probabilidade de atrair óleo ou detritos, reduzindo os custos de limpeza e manutenção.

Boas propriedades de isolamento elétrico

Em algumas aplicações, a camada anodizada atua como uma camada isolante natural, aumentando a segurança e a confiabilidade do produto.

Combinando funcionalidade e decoração.

A anodização permite tratamentos de tingimento ou coloração, com forte aderência da cor e resistência ao desbotamento, atendendo às necessidades decorativas e facilitando a identificação do produto e a diferenciação funcional.

Aplicações de círculos de alumínio anodizado

Círculos de alumínio para iluminação e refletores

Em luminárias, iluminação industrial e iluminação de estádios, os discos de alumínio são usados principalmente em refletores e componentes de cúpulas. Esses produtos geralmente utilizam ligas de alumínio de alta pureza, como 1050, 1060, 1070 ou 1100, para garantir boa refletividade e consistência na conformação.

Os diâmetros comuns variam de 100 a 600 mm, com espessuras geralmente de 0, 8 a 2, 5 mm, adequadas para posterior repuxo ou estampagem profunda. A superfície é normalmente polida antes da anodização para obter um acabamento prateado ou espelhado. Para produtos de iluminação que exigem controle de brilho, também se utiliza anodização fosca ou polida quimicamente.

Círculos de alumínio anodizado para utensílios de cozinha

A indústria de utensílios de cozinha prioriza a resistência, a durabilidade e a condutividade térmica dos materiais. As ligas 3003, 3004 ou 3104 são comumente utilizadas devido à sua estabilidade em processos de estampagem profunda e repuxo, além da resistência a rachaduras.

Os diâmetros dos discos de alumínio para panelas variam normalmente de 200 a 450 mm, com espessuras de 1, 5 a 4, 0 mm. Panelas de pressão ou panelas de fundo grosso utilizam especificações de espessura maior. As superfícies geralmente passam por anodização dura para melhor resistência ao desgaste e à corrosão, e alguns produtos recebem revestimento antiaderente após a anodização para atender a diferentes requisitos.

Aplicações em sinalização de trânsito e painéis refletivos

Os círculos de alumínio para sinalização de trânsito e painéis refletivos precisam de exposição prolongada ao ar livre, exigindo maior resistência às intempéries e robustez estrutural. As ligas mais comuns são a 3003 e a 5052, que oferecem um equilíbrio entre resistência mecânica e resistência à corrosão.

A espessura geralmente varia de 1, 2 a 3, 0 mm, com dimensões personalizadas de acordo com as especificações da placa. As superfícies são anodizadas, normalmente em prata ou cinza claro, e podem ser combinadas com películas refletivas ou serigrafia. O foco está na adesão da camada de óxido e na resistência ao envelhecimento para garantir estabilidade e durabilidade da cor a longo prazo.

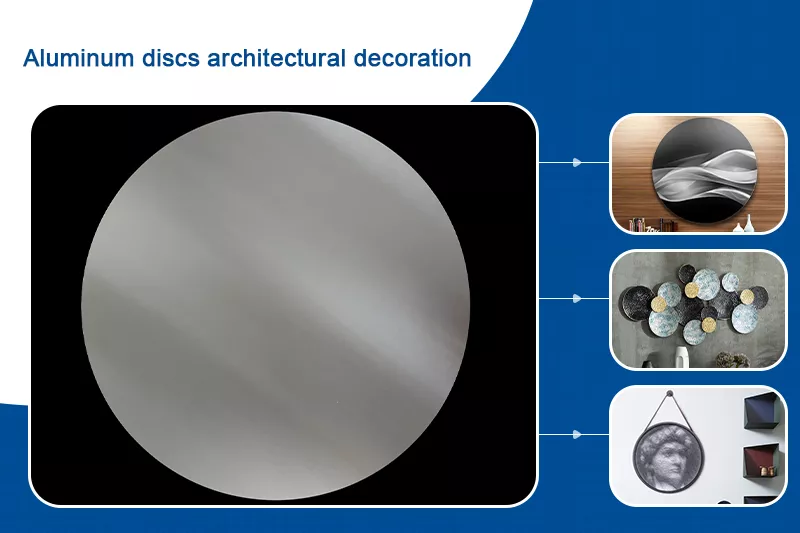

Aplicações decorativas arquitetônicas

Na arquitetura, discos de alumínio anodizado são usados para decoração de tetos, revestimento de paredes, etc., exigindo tanto estética quanto longa vida útil. As ligas 3003, 5005 e 5052 são comuns, equilibrando a conformabilidade e o tratamento de superfície.

Discos de grande diâmetro são comumente usados, tipicamente de 300 a 1000 mm, com espessuras de 1, 0 a 3, 0 mm. A anodização decorativa inclui acabamentos escovado, fosco e em diversas cores, como champanhe, cobre antigo ou preto, com controle rigoroso da diferença de cor e da consistência da superfície.

Componentes industriais de alta durabilidade

Em equipamentos industriais e peças funcionais, os discos de alumínio priorizam o desempenho mecânico e a vida útil. As ligas 5052, 5083 ou 6061 são comuns e adequadas para requisitos de alta resistência, resistência ao desgaste e estabilidade.

As especificações são frequentemente personalizadas, com diâmetros de 100 a 500 mm e espessuras de 2, 0 a 6, 0 mm. As superfícies passam por anodização dura e selagem para melhorar ainda mais a resistência à corrosão e o isolamento. A aparência é secundária em relação à confiabilidade funcional nessas aplicações.

Disco de alumínio anodizado Notas

Ao utilizar discos circulares de alumínio anodizado, a sequência de processamento adequada e a seleção da tecnologia correta são cruciais para o resultado final. Com base na experiência prática de produção, os seguintes pontos devem ser observados:

Processo de formação e sequência de anodização

Caso o disco de alumínio necessite de torneamento ou estampagem profunda após a anodização, é necessário extremo cuidado. A película anodizada é dura, porém quebradiça, e a flexão em grandes ângulos ou deformações severas podem causar microfissuras ("craquelamento"), afetando a aparência e o desempenho.

Na maioria dos casos, recomenda-se primeiro concluir a conformação e depois anodizar o produto acabado para evitar danos à camada de óxido.

Tratamento de borda

Se o disco for estampado ou cortado diretamente de uma chapa de alumínio anodizado, as bordas de corte expõem a cor original do alumínio, apresentando uma aparência prateada. Isso pode não afetar o uso em algumas aplicações, mas se a proteção das bordas ou a uniformidade da cor forem necessárias, todo o disco deve ser reanodizado após o corte para garantir proteção e aparência uniformes.

Seleção de Acabamento de Superfície

O acabamento superficial dos círculos de alumínio anodizado pode ser escolhido de forma flexível, com base na aplicação final e nas necessidades do projeto. Os tratamentos comuns incluem acabamentos fosco, acetinado e espelhado (alto brilho), cada um com diferenças no efeito visual, na sensação tátil e na resistência a impressões digitais. Recomenda-se definir os requisitos de superfície durante a fase de projeto para que os processos de pré-tratamento e anodização adequados sejam utilizados.

Processo de anodização de discos de alumínio

A anodização é um processo eletroquímico que transforma a superfície do metal em uma camada anodizada com propriedades decorativas, duráveis e resistentes à corrosão.

- Dureza: a dureza da superfície é significativamente maior do que a do alumínio original.

- Superfície porosa: antes da selagem, a camada de óxido é porosa, permitindo a absorção de corantes e a exibição de cores metálicas vibrantes (dourado, preto, azul, etc.).

- Adesão: por fazer parte do metal, não descascará nem se desprenderá.

Guia de Seleção de Círculos de Alumínio Anodizado Haomei

Correspondência de Materiais

Oferecemos discos anodizados em alumínio puro e ligas de alumínio: os discos de alumínio puro são adequados para aplicações decorativas e de dissipação de calor, proporcionando boa condutividade térmica e superfícies atraentes; os discos de liga de alumínio são adequados para aplicações estruturais e de alta resistência, combinando resistência e durabilidade.

Espessura do filme

Dependendo do ambiente, oferecemos diversas opções de espessura de película: 10–15 μm para decoração de interiores, 30 μm ou mais para ambientes externos ou altamente corrosivos, garantindo resistência ao desbotamento e à corrosão a longo prazo.

Qualidade da vedação

A vedação de alta qualidade é fundamental para aumentar a resistência à corrosão. Os produtos de alumínio anodizado da Haomei são selados de acordo com as normas ISO 3210, garantindo excelente desempenho anticorrosivo em diversos ambientes.

Tratamento de superfície

Oferecemos diversos acabamentos de superfície com base nas necessidades do cliente: fosco para aplicações médicas, laboratoriais ou de alta precisão, e alto brilho para aplicações decorativas, domésticas ou de consumo, equilibrando estética e funcionalidade.

Garantia de fornecimento

A Haomei Aluminum possui uma linha de produção de anodização completa, gestão de qualidade rigorosa e pode fornecer testes de névoa salina e outros relatórios de desempenho para garantir um fornecimento de material estável e confiável para os clientes.

Diferenças entre discos de alumínio anodizado e discos de alumínio comuns

- Tecnologia de processamento: O tratamento superficial dos discos de alumínio comuns não é tão denso e durável quanto o dos discos de alumínio anodizado.

- Diferenças de desempenho: Os discos de alumínio comuns geralmente apresentam menor resistência à corrosão, ao desgaste e melhor aparência superficial em comparação com os discos de alumínio anodizado.

- Custo: O custo e o preço de mercado dos discos de alumínio anodizado são normalmente mais altos do que os dos discos de alumínio comuns devido ao processamento adicional e às melhorias de desempenho.

Perguntas frequentes sobre discos de alumínio anodizado

O alumínio anodizado é de boa qualidade?

O alumínio anodizado é geralmente considerado um material de alta qualidade. O processo de anodização melhora significativamente a resistência à corrosão, ao desgaste e à oxidação do alumínio. Esse tratamento também aumenta a dureza superficial do alumínio, tornando-o mais durável. O alumínio anodizado é amplamente utilizado em indústrias como construção civil, aeroespacial, automotiva e eletrônica, o que demonstra seu excelente desempenho em aplicações práticas.

Quais são as vantagens e desvantagens do alumínio anodizado?

Vantagens do alumínio anodizado:

- Alta resistência à corrosão: A película de óxido de alumínio formada na superfície do alumínio anodizado previne eficazmente a oxidação e prolonga sua vida útil.

- Alta resistência ao desgaste: A dureza superficial aprimorada torna o produto resistente ao desgaste.

- Manutenção fácil: A superfície requer manutenção mínima e é relativamente fácil de limpar.

- Ecológico: O processo de anodização não utiliza produtos químicos nocivos e é ecologicamente correto.

- Apelo estético: Vários processos de coloração podem ser usados para obter cores diferentes, aumentando o apelo visual.

Desvantagens do alumínio anodizado:

- Custo mais elevado: O tratamento de anodização é mais caro em comparação com o alumínio não tratado.

- Maior fragilidade: Em alguns casos, a superfície de alumínio anodizado pode ser mais frágil e suscetível a impactos.

- Não é adequado para todas as aplicações: A película anodizada pode não ser suficientemente resistente em condições extremas, como altas temperaturas ou ambientes agressivos.

Qual a durabilidade do alumínio anodizado?

A vida útil do alumínio anodizado depende de diversos fatores, incluindo a espessura da camada anodizada, as condições ambientais e o uso. Geralmente, o alumínio anodizado pode durar muitos anos ou até décadas em condições normais. Em ambientes extremos, como alta umidade, altas temperaturas ou condições fortemente ácidas ou alcalinas, sua vida útil pode ser reduzida.

É seguro anodizar alumínio?

O alumínio anodizado é geralmente considerado seguro. A maioria dos produtos químicos utilizados no processo de anodização são removidos ou neutralizados após o processamento e não representam uma ameaça à saúde humana. Além disso, o alumínio anodizado não libera substâncias nocivas e o alumínio tratado apresenta alta resistência à corrosão e estabilidade química.