深絞りアルミ サークル

深絞りアルミサークルとは何ですか?

アルミニウム円板の深絞り加工は, 平らなアルミニウムの円板を中空のカップ状の部品に成形する特殊な金属成形プロセスです.アルミニウムは軽量で耐食性があり, 優れた延性を持つことから, このプロセスで最も一般的に使用される材料の一つです.

深絞りアルミサークルは, 通常, アルミニウム合金のコイルまたはシートから精密なスリット加工, 打ち抜き加工, または切断加工によって製造されます.正確な直径と厚さを特徴とし, その後の深絞り成形工程の出発素材として使用されます.

深絞りは, 平らな板状または円盤状の金属材料を, 材料の破損やひび割れを起こさずに, 鍋, フライパン, 自動車部品, 工業用容器などの中空または複雑な形状の物体に変換する金属成形技術です.

深絞りアルミリングは, 高品質のアルミニウム素材と複雑な深絞り部品を繋ぐ重要な役割を担っています.その核心は「素材」と「プロセス」のマッチングにあります.

- 適切な材料 (O 質別の高延性 1xxx および 3xxx シリーズアルミニウム) を選択することが成功の基礎となります.

- 品質管理(寸法精度, 表面清浄度, 均一な機械的特性)により, 安定した量産を実現します.

深絞りアルミサークルの特徴

- 高い成形性: 割れることなく大きな絞り深さを実現できるように特別に製造されています.

- 均一な厚さ: 深絞り工程中の一貫した変形を保証します.

- カスタマイズ可能: さまざまなアプリケーションのニーズを満たすために, さまざまな合金 (1060, 3003, 5052 など), 直径, 厚さが用意されています.

- 耐腐食性: 過酷な環境でも完全性を維持します.

- 優れた深絞り性能: 破裂することなく深い形状に引き伸ばすには, 材料は高い延性, 高い伸び, および低い降伏強度を備えている必要があります.

- 良好な表面品質: 表面は滑らかで清潔で, 傷, 酸化スケール, 油汚れ, 不純物などがない状態である必要があります.これらの欠陥はスタンプ部品の表面品質に影響を与え, 工具を損傷する可能性があります.

- 均一な機械的特性: 異方性が低く, 性能が一定であるため, 絞り加工時に均一な変形が保証され, 「耳形成」(縁の波状の突起) が防止されます.

- 正確な寸法公差: 高速自動スタンピングにおけるスムーズな供給と製品の一貫性を確保するには, 直径と厚さを厳密に管理する必要があります.

深絞りアルミニウム円形合金およびグレード

すべてのアルミニウム合金が深絞り加工に適しているわけではありません.最も一般的に使用されるのは, 優れた成形性を持つ純アルミニウムと軟質アルミニウムマンガン/アルミニウムマグネシウム合金です.

1xxxシリーズ純アルミニウム: 1100, 1050, 1060, 1070 など.

特徴:純度が高いほど(例:1070), 延性, 電気伝導性, 熱伝導性, 耐食性が向上しますが, 強度は低くなります.深絞り加工に最もよく使用される材料の一つです.

3xxx シリーズアルミニウムマンガン合金: 3003, 3004, 3104 など.

特徴: 純アルミニウムにマンガンが添加されており, 1xxx シリーズよりもわずかに高い強度を持ちながら, 優れた成形性と耐腐食性を備えています.3003 は広く使用されており, 強度が高い 3004/3104 は飲料缶の本体によく使用されます.

5xxx シリーズアルミニウムマグネシウム合金: 5052, 5083 など.

特徴:高強度, 優れた耐食性(特に海洋環境に最適), 良好な成形性(1xxxシリーズおよび3xxxシリーズより若干劣る)を有します.高強度が求められる深絞り部品に使用されます.

8xxx シリーズ アルミ箔: 8011, 8021 など.バッテリー ケースやコンデンサ ハウジングなどの非常に薄い深絞り部品によく使用されます.

焼き戻し: O 焼き戻し (焼きなまし) は最も柔らかい状態で延性が最も高いため, 通常は深絞りに最適です.

アルミニウム合金の組成の違いにより, 深絞り加工性はシリーズごとに異なります.主な選択肢は以下の通りです.

| シリーズ | 典型的なグレード | 深絞り性能 | 主な用途 |

| 1xxxシリーズ(純アルミニウム) | 1050, 1060, 1070, 1100 | 優れた高延性, 低い出穂率 | 調理器具, 食器, 照明器具, 一般容器 |

| 3xxxシリーズ(Al-Mn合金) | 3003 | 1xxxシリーズよりも優れた耐食性 | 化学薬品容器, ラジエーター, 食品包装 |

| 5xxxシリーズ(Al-Mg合金) | 5052, 5083 | 良好, 高強度 | 圧力容器, 自動車部品, 船舶部品 |

| 8xxxシリーズ(Al-Li / Al-Fe合金) | 8011 | 良好, 薄いゲージに適している | ボトルキャップ, イージーオープンエンド, 薄壁容器 |

注: 1xxx シリーズの純アルミニウムは, 純度が高く, 延性に優れ, コストも手頃で, ほとんどの深絞り要件を満たすため, 深絞りアルミニウム サークルの好ましい選択肢です.

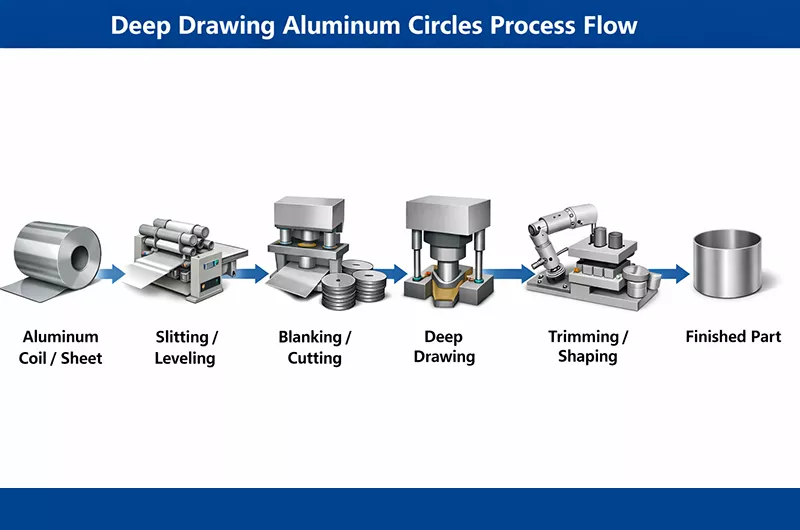

深絞りアルミ円板の工程フロー

深絞り工程の簡単な説明:

アルミコイル/シート → スリット/レベリング → ブランキング/切断(円形ブランクを得るため) → 深絞り(複数の絞り段階が可能) → トリミング/成形 → 完成部品

深絞り工程では, 機械式パンチがアルミニウムの円板を金型のキャビティに押し込みます.最終的な部品の「深さ」は通常, 直径よりも大きくなります.

- ブランキング: アルミニウムシートを正確な円形のブランクに切断します.

- クランプ: ブランクはしわを防ぐためにブランク ホルダーによって所定の位置に保持されます.

- 絞り加工: パンチがブランクの中心をダイに押し付け, 金属の塑性流動を引き起こして容器の壁を形成します.

- 排出: 完成した部品を金型から取り出すこと.

深絞りアルミ円形ディスクの利点

- 高精度: 深絞りにより, 最終製品の寸法と形状を正確に制御できます.

- 表面品質: このプロセスにより滑らかな表面仕上げが得られ, これは美観と機能の両方の目的にとって重要です.

- 材料効率: 深絞り加工は材料の使用効率が高く, 他の成形方法に比べて廃棄物を削減します.

- 重量は鋼鉄の約 3 分の 1 であるため, 一定の強度と重量の比率が求められる用途に最適です.

- 自動車外装パネルの耐凹み性に優れています.

- 完全にリサイクル可能です.

- 錆びにくい性質(茶サビ)があります.

深絞りアルミ円板の限界

- 鋼鉄よりもかなり高価です.

- 工具に対して研磨性があります(酸化アルミニウムは非常に研磨性が高いです).

- 溶接は難しいです.

- 激しいスプリングバックが発生しやすい.

深絞りに最適なアルミニウムは何ですか?

深絞り加工に一般的に使用される合金には, 1060, 3003, 5052などがあり, これらの合金の焼き戻しはアルミニウム円板の深絞り加工性に大きく影響します.アルミニウム円板は, 加工中に焼きなまし処理を施すことで, 異なる柔らかさと硬さのレベルを実現する必要があることはよく知られています.

焼鈍時間の変化に応じて, アルミニウム板の伸縮性と伸び率も変化します.つまり, 焼鈍時間が長いほど, アルミニウム合金は深絞り加工に適しています.O質別のアルミニウム板は深絞り加工に最適です.

1060, 3003, および 5052 合金が選択される理由は, 優れた成形性や表面仕上げなどの優れた深絞り特性があるからです.深絞り用に熱間圧延された 1050, 1060, 1070, および 1100 アルミニウム ディスクは, 調理器具に適しています.

厚さ: アルミニウム円板の厚さは, 用途や要件に応じて, 通常は 0.5 mm ~ 5 mm の範囲で変化します.

深絞りアルミ円板 1060

- 使用可能な焼き入れ度: O, H22, H24

- 深絞り適性:1060アルミニウムは, 特にO質別において深絞り加工に非常に適しています.この質別は最高の成形性を備え, 材料の完全性を損なうことなく, より深く複雑な絞り加工を可能にします.最小限の引張深さ, または一定の硬度が求められる用途には, H22またはH24質別が適しています.これらの質別は, 優れた絞り性を維持しながら, より高い硬度を実現します.

- 用途: 優れた成形性と表面仕上げが求められる調理器具, 自動車部品, 装飾品などに最適です.

深絞りアルミ円板 3003

- 深絞り適性:3003アルミニウムは, 一般的にプレス加工の要件が低い用途に使用されます.一定の硬度を維持する必要がある場合に適しています.3003アルミニウムのO質別処理は, 3xxxシリーズ合金の低い硬度を補い, 深絞り加工に適した加工性と, 成形性と硬度の適切なバランスを実現します.

- 用途: 家庭用品, 台所用品, 一部の軽工業部品など, 中程度の成形性と耐久性が求められる部品の製造によく使用されます.

深絞りアルミ円板 5052

- 深絞り加工への適合性:5052アルミニウム合金は, 優れた深絞り加工性で知られています.通常, 材料の破損を伴わずに大幅な引張加工が求められる用途に使用されます.しかし, 合金の性質上, ディスクは絞り加工後も過度に硬くならない場合があります.硬度が高すぎると, ひび割れや割れが生じる可能性があるためです.最終的な性能は絞り加工の高さと方法に左右されるため, 材料を損傷することなく所望の性能を達成するには, 絞り加工の高さと方法を慎重に管理する必要があります.

- 用途: 海洋環境, 自動車部品, 強度と成形性の両方が重要となる高圧用途などの高強度用途によく使用されます.

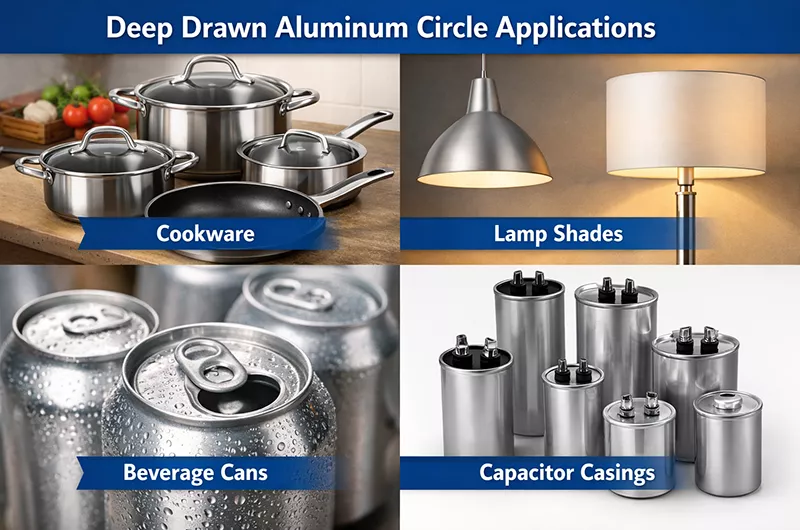

深絞りアルミ円板の用途

- 調理器具:鍋, フライパン, 圧力鍋, 中華鍋, スープ鍋, 炊飯器の内釜.

- 飲料缶: ソーダ缶とビール缶は, 深絞り成形品の中で最も生産量が多い製品です.

- 自動車: 燃料タンク部品, ヒートシールド, フィルターハウジング, 照明部品.

- 電子機器:コンデンサハウジングおよびシールドカバー.

- 包装業界: 食品缶, 飲料缶, イージーオープンエンド, ボトルキャップ.

- 照明業界: ランプシェード, リフレクター, LED ヒートシンク, 反射部品, ランプ本体.

- 化学産業: 圧力容器, 皿型ヘッド, 液体貯蔵タンク.

- その他:アルミ工芸品, 医療機器部品, 航空宇宙部品.

深絞り加工されたアルミニウムの円板は調理器具に使用されます.

- 鍋・フライパン:深絞り加工されたアルミニウムの円板は, フライパン, シチュー鍋, スープ鍋など, 様々な調理器具の製造に使用されています.この工程により, 均一で滑らかな表面が実現し, 熱が均等に伝わります.

- 圧力鍋: 圧力鍋の本体は深絞り加工で製造されており, 軽量特性を維持しながら必要な強度と耐久性を備えています.

深絞り加工されたアルミの円板は照明器具に使用されます.

- ランプ シェード: アルミニウムの円形を深絞り加工してランプ シェードの基本構造を形成し, その後, さまざまなコーティングとテクスチャで仕上げます.

- リフレクターとハウジング: これらのコンポーネントは深絞り加工によって精密な成形と滑らかな表面処理を実現しており, 最適な光反射と美観に不可欠です.

深絞り加工されたアルミ円板は自動車部品に使用されます.

- エンジン部品: 深絞りアルミニウム円板は, 軽量かつ強度が求められる特定のエンジン部品の製造に使用されます.

- ボディパネル: アルミニウムの円形部品は, パネルや装飾要素などのボディ部品の製造に使用されます.

深絞り加工されたアルミニウムの円板は換気システムに使用されます.

円形ダクト部品: 深絞り加工は, ダクトやハウジングなどの換気システム用の円形部品の製造に使用され, 堅牢で合理化された設計を保証します.

異なる合金の深絞りアルミニウム円の化学組成

| 学年 | シ | 鉄 | 銅 | マン | マグネシウム | Cr | ニ | 亜鉛 | アル |

| 1060 | 0.25 | 0.35 | 0.05 | 0.03 | 0.03 | - | - | 0.05 | 99.6 |

| 3003 | 0.6 | 0.7 | 0.05~0.2 | 1.0~1.5 | - | - | - | 0.1 | 遺跡 |

深絞りアルミニウム材料に関する重要な考慮事項

アルミニウムは鋼鉄とは引抜き加工時の挙動が異なります.深絞り加工を成功させるには, 以下の重要な要素が重要です.

合金の選択

すべてのアルミニウムが同じというわけではありません.焼き入れ度(硬度)と合金の種類によって, 金属が破断することなくどの程度まで引き伸ばせるかが決まります.

- 1xxxシリーズ(例:1050, 1100):成形性に優れ, シンプルなキッチン用品に使用されます.

- 3xxx シリーズ (例: 3003): 深絞りの主力製品で, 強度と高い延性のバランスを実現します.

- 5xxx シリーズ (例: 5052): 強度が高く, 構造用途や海洋用途によく使用されます.

深絞りアルミニウム材料に関する重要な考慮事項

描画比率

絞り比は, 深絞りの難しさや材料の成形性を評価するための重要なパラメータであり, 通常は次のように定義されます.

絞り比 = ブランク径 ÷ パンチ径

絞り比が高くなると, 深絞り時の変形が大きくなるため, アルミニウムの伸び, 延性, 結晶構造に対する要求が高くなります.

アルミニウムの場合, 安全のため, 単一引抜比は通常 1.8 ~ 2.2 以内に保たれます.

描画比率が大きすぎると, 次のような不具合が発生する可能性があります.

- ひび割れや裂け目

- しわ

- 壁の厚さが不均一

最適化の推奨事項:

- 延性が高いアルミニウム合金(1060, 1070, 3003 など)を選択します.

- 多段階の深絞り加工により, 変形を段階的に低減します.

- 中間焼鈍処理により材料の延性を向上させます.

潤滑

アルミニウムは工具に焼き付いたり, 固着したりする傾向があります.摩擦を低減し, 滑らかな表面を保つには, 高品質の潤滑剤が不可欠です.

潤滑の主な機能:

- アルミニウムと金型間の摩擦係数を低減します.

- 傷, 擦り傷, 表面の裂け目を最小限に抑えます.

- 金型の耐用年数を延ばします.

- 許容される引出比率の向上に役立ちます.

一般的な潤滑方法:

- 深絞り専用オイル

- グラファイトベースまたはグリースタイプの潤滑剤

- 水溶性潤滑剤(その後の洗浄や食品グレードでの使用が必要な用途に適しています)

潤滑剤選択のポイント:

- アルミ合金の種類と絞り深さに応じて適切な粘度を選択してください.

- 調理器具や食品容器には, 毒性がなく洗浄しやすい潤滑剤を使用してください.

- 局所的な乾いた摩擦を避けるために, 潤滑剤を均一に塗布してください.

木目方向

「イヤーリング」とは, カップの縁に波状のエッジが現れる現象です.これは, 圧延時に形成される結晶方位の違いによるアルミニウムの特性の違いによって発生します.高品質の円形ブランクは, 通常, この異方性を最小限に抑えるように加工されます.

深絞りアルミサークルの品質基準

直径公差: 通常±0.1 mm

厚さ均一性:偏差<±5%

表面仕上げ:傷, へこみ, 酸化, 油残留物なし

機械的特性:高伸度(≥25%), 成形に適している

深絞りアルミサークルの選択と購入の考慮事項

選択ガイド

- 用途に応じて材質を選択します.一般的な調理器具には 1060, 耐腐食性には 3003, より高い強度が求められる場合は 5052 です.

- 焼き戻しの確認: O 焼き戻しまたは H0 の超軟質状態が必要です.H18 などの硬い焼き戻しは避けてください.

- 製造プロセスを評価します.特に表面品質が求められる場合には, 熱間圧延ベース材料が適しています.

- 品質指標を検証します.粒度, 出穂率, 表面品質に重点を置きます.

- カスタマイズ機能: サイズ, 厚さ, 表面処理の要件を満たすサプライヤーを選択します.

深絞りアルミニウム円板を購入またはカスタマイズする場合は, 次のパラメータを明確に定義する必要があります.

合金のグレードと焼き戻し: 最終的な強度, 耐腐食性, およびその後の処理 (例: 陽極酸化処理) に基づいて適切なグレード (1060-O, 3003-O など) を選択します.

寸法仕様:

直径: ミリメートル単位の精度.通常は ±0.1 mm またはそれより厳しい許容誤差.

厚さ: 非常に重要で, 厳しい許容誤差要件があります (例: ±0.02 mm).

表面処理:スタンピングには事前のオイル塗布(絞り油)は必要ですか?表面は光沢仕上げ, マット仕上げ, それともPTFEコーティングのどれが良いですか?

機械的特性要件: 重要な構造部品については, サプライヤーに引張試験データ (降伏強度, 伸びなど) の提供を要求される場合があります.

梱包と輸送: 傷を防ぐために, 合紙, 積み重ね梱包, 専用パレットなどが一般的に使用されます.

深絞りアルミ円板にHaomei Aluminumを選ぶ理由

Haomei Aluminumは, 高品質の深絞り用アルミ円板の研究開発と製造を専門としています.高純度アルミ材料を使用し, 精密切削と厳格な品質管理を組み合わせることで, 滑らかで欠陥のない表面と, 安定した厚さおよび直径公差を実現し, 深絞り加工時の成形安定性と歩留まりを大幅に向上させます.

当社のアルミ丸棒は, 高い伸びと優れた延性を特徴としており, 割れやしわのリスクを効果的に低減し, 多段階の深絞り加工に適しています.Haomei Aluminumは, 標準仕様の在庫に加え, 直径, 厚さ, 合金, 焼き入れ度など, お客様の多様な生産ニーズに迅速に対応できる完全カスタマイズソリューションも提供しています.深絞り加工における信頼できるパートナーとして, お客様をサポートいたします.

深絞りとスタンピングの違いは何ですか?

深絞り加工とスタンピング加工の違いは, 深絞り加工は主に複雑な形状の深い部品を作成するために使用されるのに対し, スタンピング加工はさまざまな薄い板金部品を効率的に製造するために使用されることです.

深絞り加工とスタンピング加工は, 金属加工においてよく使われる2つの技術です.どちらも金属材料を成形する加工方法ですが, 工程と用途は異なります.

深絞り

- 工程:深絞り加工は, 金属板を複雑な形状に引き伸ばす加工方法です.通常, 金属板を金型に入れ, パンチで金型に押し込み, 深い容器のような形状に成形します.この加工では, 金属板を所望の形状に引き伸ばすために, 大きな圧力が必要となります.

- 用途:深絞り加工は, 調理器具, 自動車の燃料タンク, 家電製品のハウジングなど, 様々な奥行きのある部品の製造に広く用いられています.この加工法は, 特に複雑で奥行きのある形状の部品の製造に適しています.

- 材料: 一般的にはアルミニウムや鋼板などの薄い金属板を使用します.

- 特徴: より複雑な形状を処理できますが, より高い材料の延性と正確なプロセス制御が必要です.

スタンピング

- プロセス:スタンピングとは, 金属板を金型を通して切断, 成形, またはエンボス加工するプロセスです.スタンピングには通常, 切断, 曲げ, 打ち抜きなどの複数の工程が含まれます.このプロセスでは, 金型から加えられる圧力によって金属が塑性変形します.

- 用途:スタンピング加工は, 自動車部品, 家電部品, 建築資材など, 様々な金属部品の製造に広く利用されています.スタンピング加工は, 比較的単純な部品の大量生産に主に使用され, 薄板部品の製造に適しています.

- 材料: スチールやアルミニウムなど, さまざまな厚さの金属板を使用できます.

- 特徴: 効率的な大量生産に適しており, 比較的単純な部品を製造できますが, 材料の厚さと複雑さには一定の制限があります.