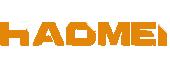

8006アルミ箔

8006アルミ箔は, 優れた成形性とバリア性能が求められる用途に最適化されています.独自の鉄マンガン組成により, 航空宇宙用食事トレイから熱交換器まで, 幅広い用途に使用できます.強度は8011よりも高く, 延性は3003よりも優れています.Haomei Aluminumの8006アルミ箔は, 国際規格(ASTM B373/B479)に準拠しており, 安定した品質を保証します.

高性能8シリーズアルミニウム合金材料である8006アルミニウム箔は, 高い強度, 良好な伸び, 優れた表面品質を特徴としており, 特に航空宇宙用ミールトレイや高級食品包装において優れた性能を発揮します.他の8シリーズアルミニウム箔と比較して, 8006は強度, 伸び, 成形性において大きな優位性を示し, ハイエンド用途に最適です.

8006アルミ箔は熱処理による強度向上が期待できません.8011アルミ箔や3003アルミ箔と比較すると, 8006アルミ箔は伸び率とカップハイトが高く, 引張強度も8011より優れています.8006アルミ箔の核心的な利点は, 優れた深絞り成形性と成形後の剛性にあり, 一定の支持力と変形抵抗が求められる硬質容器の製造に非常に適しています.

- 容器用のアルミホイルを選ぶ場合, 8006 は非常に良い選択です.

- フレキシブル包装袋や錠剤ブリスターの場合は, 8011 または 1235 の方が適している可能性があります.

- 具体的な選択は, 強度, 成形性, コストなどの実際の用途要件に基づいて決定する必要があります.

8006アルミ箔は熱間圧延技術を用いて製造され, Aグレードのブラシ仕上げにより, 滑らかで清潔, そして油分のない表面を実現します.8006アルミ箔が航空宇宙用シワ防止食品容器に使用されているのは, スタンピング加工後, エッジにシワがなく, 外観が滑らかで平坦であり, 優れたバリア性と耐久性を発揮するため, 包装用途において優れた性能を発揮します.

8006アルミ箔の焼き入れ性と仕様

8006 アルミ箔焼戻し

8006アルミ箔は, 最高の強度と硬度を得るために, 通常H18(硬質)またはH19(超硬質)質で供給されます.深絞り加工用に, 成形後に硬化するO質(軟質)質で提供される場合もあります.

- H18

- お

- H22

- H24

8006 H18 アルミホイル

8006 H18アルミ箔は, 高い強度と優れたバリア性を備えた完全な硬質状態です.耐久性と耐突刺性が求められる用途に広く使用されています.

- 電子ケーブルシールド

- 高強度工業用包装

- 屋根防水材

- 医薬品の外装

- 建築・装飾資材

8006 H19 アルミホイル

8006 H19アルミ箔は, H18よりも硬度が高く, 延性もほとんどありません.最大限の強度とバリア性能が求められる用途に最適です.

- 高級食品・医薬品ブリスター包装

- バッテリーシェルと絶縁シールド

- 工業用ラミネート箔

- レトルト耐性包装

- 保護カバー材

8006 O アルミホイル

8006 Oアルミ箔は軟質焼鈍処理が施されており, 優れた延性と成形性を備えています.エンボス加工, 延伸, 折り曲げ加工が容易で, 日用品や食品関連用途に適しています.

- 家庭用アルミホイル

- 航空食品容器

- ベーキングトレイとケーキカップ

- チョコレートや菓子の包装

- ヨーグルトの蓋とイージーピールシール

- フレキシブルホイルパウチ

O 質別(焼きなまし):完全に焼きなましされた状態であり, 可塑性が最も高い.

H14 質別: 焼鈍処理なしで加工硬化, 中程度の硬度.

H16 焼き入れ: より高い加工硬化度.

H18 質別: 完全な硬質状態, 最高の強度と硬度.

H19 質別: 非常に硬い状態, H18 よりも強度が高い.

H22 焼き入れ: 加工硬化後, 部分的に焼きなまし処理します.

H24 焼き入れ: 加工硬化後に部分的な焼きなまし処理を施します.

H26 焼き入れ: 加工硬化後にほぼ完全な焼きなまし処理を実施します.

H28 焼き入れ: 加工硬化後に軽く焼きなましします.

これらのうち, O 質別は主に深絞りや複雑な成形が必要な場面で使用され, H18 は高強度と高硬度が求められる用途に適しており, H22, H24 などは強度と成形性のバランスが取れており, ほとんどの食事用箱の成形用途に適しています.

| 気性 | 厚さ(mm) | 引張強度(MPa) | 伸長 (%) |

| お | 0.04~0.09 | 90~140 | ≥4 |

| お | 0.09~0.14 | 110~120 | ≥15 |

| H24 | 0.035~0.090 | 125~155 | ≥5.0 |

8006アルミ箔の仕様

- 厚さ:容器用のアルミ箔は比較的厚く, 一般的には0.05mmから0.20mm(50~200ミクロン)の範囲です.キャップの密封に使用される箔はより薄くなります.

- 表面処理:片面光沢(ローラー接触面, 光沢), 片面艶消し(二重圧延接触面, マット)が可能です.コーティング, 印刷などの後加工も可能です.

| 合金の種類 | 8006アルミホイル |

| 合金状態 | O, H14, H16, H18, H19, H22, H24, H26, H28 |

| 厚さ(mm) | 0.014~0.2 |

| 幅(mm) | 100~1500 |

| 長さ | ジャンボロール |

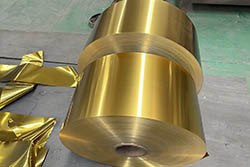

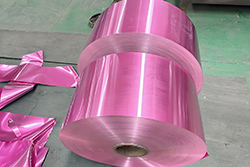

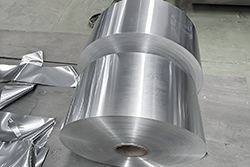

8006 アルミ箔表面処理

- 8006プレーンアルミ箔(プレーン箔): 8006プレーンアルミ箔は, 追加加工を施さずに滑らかな表面を有しています.食品包装, 家庭用箔, 基本的なバリア性と成形性が求められる工業用途に広く使用されています.

- 8006複合アルミ箔: 8006アルミ箔と他の素材(紙, プラスチック, フィルムなど)をラミネート加工した複合アルミ箔です.強度, 耐湿性, 絶縁性が向上し, フレキシブル包装材や断熱材などに適しています.

- 8006エンボスアルミ箔: 8006エンボス箔は表面に凹凸模様が施されています.エンボス加工により強度が向上し, 滑り止め効果に加え, 装飾効果も加わります.食品容器, 包装材, 建築用途など, 幅広く使用されています.

- 8006ラミネートアルミ箔:ラミネート箔は, 8006箔を接着剤または他の基材で層状に接着して製造されます.優れたバリア性, 耐久性, 耐熱性を備え, 医薬品包装や高性能断熱材によく使用されます.

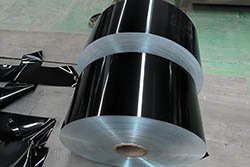

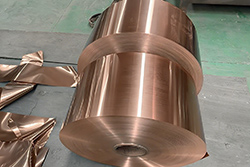

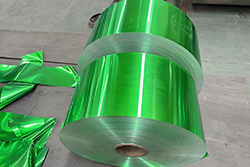

- 8006 カラーコーティングアルミ箔:高品質の塗料または樹脂を用いて様々な色でコーティングされた箔です.美しい外観, 耐腐食性, そしてデザインの柔軟性を備え, 包装, 装飾, ラベルなどに最適です.

- 8006コーティングアルミ箔:一般的なコーティング8006箔は, 保護コーティングまたは機能コーティング(防錆, ヒートシール, ノンスティックコーティングなど)が施されています.食品包装, 熱交換器フィン, 工業用途における性能向上に貢献します.

8006 アルミホイルのカラーオプション

-

金8006アルミホイル

-

青色8006アルミホイル

-

ピンクの8006アルミホイル

-

銀8006アルミホイル

-

黒色8006アルミホイル

-

ブロンズ8006アルミホイル

-

緑色の8006アルミホイル

-

白色8006アルミホイル

8006アルミニウム箔の優れた機械的特性

- 8006 アルミ箔の引張強度は 8011 アルミ箔よりも大幅に高く, 3003 アルミ箔よりもわずかに低くなります.

- 伸び率とカップ高さ(深絞り成形指標)は8011および3003アルミ箔を上回り, 例えばカップ高さは6.35mmに達し, スタンピング後のエッジにシワがなく, 外観が滑らかであることを保証します.

- 熱間圧延プロセス(8011 の鋳造圧延プロセスとは異なります)により, 均一な内部構造, 表面品質の「A グレードのブラッシング」が実現され, 清潔でオイルフリーとなり, 食品グレードの衛生基準を満たします.

8006 は 8011 と似ていますが, 重点が異なります.8011 は, バランスの取れた性能を備えた最も広く使用されているアルミ箔です.8006 は一般に 8011 よりも強度と硬度が高く, 特に深絞り後の形状が良好に維持されるため, 剛性容器の用途ではより有利です.

8006アルミ箔の基本特性とパラメータ

- 厚さ範囲: 0.006~0.5 mm (通常 0.02~0.2 mm)

- 幅範囲:10~1600 mm(通常100~1600 mm), 長さは要件に応じてカスタマイズ可能

- 質別: 軟質(O), 半硬質(H14, H16, H18, H19), 硬質(H22, H24, H26, H28)の質別があり, さまざまな成形プロセスに適しています.

- 引張強度:123~135MPa, 高い伸びとカップ値により, スタンプ後の平坦でしわのない表面と滑らかなエッジを確保します.

8006アルミ箔の利点

- 高い引張強度: 8006 アルミホイルは 8011 ホイルよりも引張強度が大幅に高いため, 使用中に破れたり穴が開いたりする可能性が低くなります.

- 優れたカッピング成形性と伸び:8011アルミ箔と比較して, 8006アルミ箔はより高いカッピング成形性と伸び性を備えています.これにより, 製造工程における複雑な形状やサイズ要件への適応性が向上し, 高い成形性が求められる用途に適しています.

- 熱間圧延プロセスによる製造:8006 アルミ箔は熱間圧延プロセスを使用して製造され, 箔の均一性と厚さの制御が改善され, 物理的特性と表面の滑らかさが向上します.

- 洗練された外観: スタンピング後の 8006 アルミホイルは, 滑らかでしわのないエッジとすっきりとした外観を備え, 他のアルミホイル素材に比べて優れた視覚効果とユーザー エクスペリエンスを提供します.

- 保存期間の延長: 8006 アルミホイルは優れたバリア性能を備え, 湿気, 光, 空気を効果的に遮断し, 包装内容物の鮮度を保ち, 保存期間を延長します.

- コスト効率に優れています:8006アルミ箔は経済的で, 大型包装から小型包装まで, あらゆる包装用途に最適です.高いコストパフォーマンスにより, 多様な包装ニーズに対応します.

- 環境に優しくリサイクル可能: 8006 アルミホイルは, 現代の持続可能性基準を満たすリサイクル可能な環境に優しい素材であり, 環境に優しいパッケージングに高品質の選択肢を提供します.

- 保護性能: 表面が滑らかで, オイルフリー, ブラシウォーターグレードA基準を満たし, 優れた耐湿性, 鮮度保持, 耐熱性(直接加熱可能)を備え, 食品安全要件に準拠しています.

8006アルミニウム箔規格

- ASTM B479

- QQA-1876

- ASTM規格:B373(容器用箔)およびB479(一般用箔)

- 表面認証:グレードAの濡れ性(清潔で油分のない表面)

- 品質指標:微量不純物含有量≤0.15%, ピンホール密度制御可能

8006アルミ箔の性能

- 高強度: 8006 アルミ箔は優れた機械的強度を備えています.

- 優れた延性: 8006 フォイルは破損することなく伸びます.

- 優れた耐腐食性:さまざまな化学的腐食に耐性があります.

- 優れたバリア性:8006アルミ箔は優れたバリア性を備え, 水分, 酸素, 光の透過を効果的に防ぎ, 包装内容物の鮮度と品質を維持します.この特性は, 特に食品や医薬品の包装において非常に重要です.

- 優れた耐熱性:8006アルミ箔は高温にも耐え, 溶融や変形を起こさず, 様々な高温環境に適しています.熱処理や加熱処理においても, 優れた性能と安定性を維持します.

- 成形性:このアルミ箔は成形性に優れ, 様々な形状やサイズに容易に加工できます.複雑な形状や特殊な包装ニーズにも対応できる, 8006箔は幅広い用途の要件を満たします.

- 軽量:8006アルミホイルは軽量であるため, 取り扱いや輸送が容易です.この軽量特性は輸送コストの削減だけでなく, 包装や取り扱いの利便性も向上させます.

8006アルミニウム箔の化学組成

| 材料 | 銅 | マグネシウム | マン | 鉄 | シ | 亜鉛 | Cr | 他の | アル |

| コンテンツ | ≤0.30 | ≤0.10 | 0.30~1.0 | 1.2~2.0 | ≤0.40 | ≤0.10 | – | 0.15 | マージン |

8006 アルミニウム箔の機械的特性

| 合金の焼き入れ | 厚さ(mm) | ≥引張強度(N/mm2) | ≥伸び率(%) |

| 8006 O | >0.04-0.09 | ≥90-140 Mpa | ≥4 |

| >0.09-0.14 | ≥110-120 Mpa | ≥15 | |

| >0.14-0.20 | ≥110-120 Mpa | ≥20 | |

| 8006 H22 | 0.035~0.090 | ≥120-150 Mpa | ≥5.0 |

| >0.09-0.140 | ≥120-150 Mpa | ≥15 | |

| >0.14-0.20 | ≥120-150 Mpa | ≥20 | |

| 8066 H24 | 0.035~0.090 | ≥125-150 Mpa | ≥5.0 |

| >0.09-0.14 | ≥125-155Mpa | ≥15 | |

| >0.14-0.20 | ≥125-155 Mpa | 18歳以上 |

8006 アルミニウム箔の物理的特性

| プロパティ | メトリック | インペリアル |

| 密度 | 2.74 g/cm³ | 0.098 ポンド/立方インチ |

8006 アルミ箔の熱特性

| プロパティ | メトリック | インペリアル |

| 熱伝導率 | 190~210 W/mK | 1317- 1456 BTU in/hr.ft².°F |

8006アルミ箔の用途

8006アルミ箔は, 主に以下のようなさまざまな分野で広く使用されています.

食品包装: 特に航空宇宙用食事ボックス, しわ防止容器, ペストリーカップ, その他の高級食品包装に適しています.

医薬品包装:ブリスターパックのバリア層材料として.

容器製造:半硬質容器アルミ箔素材.

産業用途: 電子機器, 電気機器, その他の産業用途.

| 応用 | 材料 | 気性 | 厚さ | 使用 |

| シワになりにくいお弁当箱素材 | 8006アルミホイル | お | 0.03~0.20mm | 8006アルミホイルは, しわのないお弁当箱の素材を作るために使用され, 滑らかで丈夫な表面を提供します. |

| 航空会社のランチボックスの素材 | 8006アルミホイル | O/H22/H24 | 0.05~0.20mm | 8006 アルミホイルは, 強度と耐久性に優れているため, 航空会社の弁当箱を作るのに最適です. |

| 8006 弁当容器用アルミホイル | 8006アルミホイル | O/H22/H24 | 0.04~0.20mm | 8006 アルミホイルはランチボックス容器の製造に使用され, 丈夫で形状を維持することを保証します. |

食品包装および容器

- 食事トレイ

- テイクアウト容器, 航空機内食トレイ, 包装済み食事用パッケージ

- 特徴:スタンプ後のしわのないエッジ, 高強度, 変形しにくい

ベーキング用品

ケーキ型, ベーキングトレイ, パイ型.特徴:強力な耐荷重性, 均一な熱伝導

キャップシーリングとフレキシブル包装

- ヨーグルト, ゼリー, 缶詰の密封フィルム

- 特徴: 優れた引裂性能, 信頼性の高い密封

高強度フレキシブル包装複合材料

- 医薬品包装

- 8011アルミホイルの代替品, 表面清浄度が高く, 強度に優れています

産業および電子分野

熱交換器

- エアコンの蒸発器と凝縮器に使用される親水性コーティング

- 放熱効率を向上させ, エネルギー消費を削減

電子部品およびコンデンサ

- 導電材料および遮蔽層として使用される

- 延性と靭性を活かした加工

建設と装飾

断熱材

- ポリウレタン断熱板, 換気ダクト, 中空壁

- 熱放射を反射し, 防湿性

ハニカムコアと防音材

建築材料の軽量性, 構造安定性, 防音性能を向上

8006アルミ箔と他の8シリーズ箔の比較

8006アルミホイルと8011アルミホイルの比較

8006 アルミホイルは, 8011 アルミホイルとはいくつかの点で異なります.

製造プロセス: 8006 箔は主に熱間圧延されますが, 8011 箔は鋳造圧延または熱間圧延が可能です.

機械的特性: 8006 箔は 8011 箔よりも引張強度が約 10 MPa 高くなります.

伸びとエリクセン値: 8006 フォイルは, 8011 フォイルよりも伸びとエリクセン値が大幅に優れています.

表面品質: 8006 フォイルは, 特にピンホール制御において優れた表面品質を備えています.

価格: プロセス要件が高いため, 8006 箔は通常, 8011 箔よりも 5 ~ 10% 高価です.

8006と8079アルミホイルの比較

8079アルミホイルは, 8シリーズの一般的なアルミホイルの1つです.8006と比較すると, 以下の点が異なります.

強度: 8079 箔は 8006 箔よりも強度が高くなります.

伸び: 8006 フォイルは 8079 フォイルよりも伸びが優れています.

圧延性能: 8079 箔は優れた圧延性能を備えていますが, 8006 箔の方が成形性に優れています.

応用分野: 8079 箔は主に医薬品包装や電池パウチに使用され, 8006 箔は高級食事ボックス用途に適しています.

8006と他の8シリーズアルミ箔の総合比較

| 特性 | 8006 フォイル | 8011 フォイル | 8079 フォイル | 8021 フォイル |

| 引張強度(MPa) | 123~135 | 110~125 | 130~145 | 115~125 |

| 伸長 (%) | ≥15 | ≥12 | ≥10 | ≥12 |

| エリクセン値(mm) | ≥6.2 | ≥5.5 | ≥5.0 | ≥5.5 |

| 製造工程 | 主に熱間圧延 | 鋳造圧延または熱間圧延 | 鋳造圧延または熱間圧延 | 鋳造圧延または熱間圧延 |

| 主な用途 | 高級ミールボックス, 航空宇宙ミールボックス | 通常の食事用ボックス, ボトルキャップ材料 | 医薬品包装, 電池パウチ | 医療用包装, 電池パウチ |

| 物価指数 | 105~110 | 100 | 110~115 | 105~110 |

8006 アルミ箔の製造工程

溶解と鋳造

8006アルミ箔の製造は溶解と鋳造のプロセスから始まります.

原材料の準備:純度99.45%以上のアルミニウムインゴットと適切な合金元素を使用

溶解:原材料を溶解炉に投入し, 720~750℃で完全に溶解するまで加熱します.

精製:ガス撹拌と精製剤の添加により脱ガスと介在物除去を行う.

濾過:セラミックフィルタープレートを使用して溶融物の清浄度を確保します.

鋳造:溶融金属をインゴットに鋳造するか, 直接鋳造圧延してスラブにする

圧延加工

8006アルミ箔生産における中核工程は圧延です.

熱間圧延:インゴットを400~450℃に加熱し, 複数回の熱間圧延で厚さを600~700mmから3~5mmに減らします.

冷間圧延:室温でさらに厚さを0.2~0.24mmまで薄くする.

箔圧延:特殊な箔圧延機でストリップを最終厚さ(通常0.006~0.2 mm)まで圧延します.

熱処理

熱処理は8006アルミ箔の最終的な特性に大きな影響を与えます.

均質化焼鈍:圧延中に発生する内部応力を除去し, 材料の微細構造を改善します.

中間焼鈍:多パス圧延中に実施され, 可塑性を高める

最終焼鈍:アルミ箔の最終的な焼き入れ度と性能を決定します

表面処理

表面処理プロセスには, 洗浄, 給油, 不動態化などがあり, これらは箔の最終的な適用性能にとって非常に重要です.

仕上げ作業

仕上げ作業には次のものが含まれます.

スリット加工:大型コイルを顧客指定の幅に切断

検査:寸法, 表面品質, 物理的特性の包括的な検査

梱包:損傷のない輸送と保管を確保するために, 顧客の要件に従って梱包します.

8006アルミホイルの使用における一般的な問題と解決策

ピンホール問題

ピンホールは, 8006 アルミ箔の使用時に最もよく発生する問題の 1 つです.

原因:原材料の不純物, 不適切な圧延工程, 金型の摩耗など

影響: バリア性が低下し, 製品の保存期間が短くなる

解決策:

原材料の品質を厳格に管理

圧延プロセスパラメータの最適化

金型の定期点検と交換

電解洗浄を使用してピンホールを減らす

亀裂の形成

成形中の割れも 8006 アルミニウム箔の一般的な問題です.

原因: 材料の延性が不十分, 成形プロセスが不適切, 金型設計が不良など.

影響: 製品の不良につながり, 生産コストが増加する

解決策:

適切なテンパー材(OテンパーやH24テンパーなど)を選択する

成形速度を下げたり, 成形パスを増やすなど, 成形パラメータを最適化します.

金型設計を改善して応力集中を軽減する

材料に適切な予熱処理を施す

表面油汚染

表面の油汚染は, 8006アルミ箔のその後の加工や製品品質に影響を及ぼす可能性があります.

原因: 洗浄不足, オイル量不足, 環境汚染など

影響: 印刷, コーティング, 溶接の性能に影響します

解決策:

表面の清浄性を確保するために洗浄プロセスを最適化します

潤滑過剰または潤滑不足を避けるために, 給油量を正確に制御します.

生産環境を改善して汚染物質を削減する

生産設備の定期的な清掃とメンテナンス

ヒートシール不良

8006 アルミ箔の包装工程では, ヒートシール不良がよく見られる問題です.

原因:ヒートシール温度が不適切, 圧力が不十分, 時間が不十分など

影響: 密封性能が低下し, 製品の保存期間に影響します

解決策:

温度, 圧力, 時間などのヒートシールパラメータを最適化します

ヒートシール面が清潔で, 油やほこりがないことを確認してください.

適切なヒートシール材料とコーティングを選択する

ヒートシール装置の定期点検とメンテナンス

保管中の腐食

8006アルミホイルの保管中の腐食にも注意が必要です.

原因: 湿度が高すぎる, 表面保護が不十分, 腐食性物質との接触など.

影響: 材料の性能が低下し, 製品の外観と耐用年数に影響します

解決策:

保管湿度を管理し, 湿気の多い環境を避ける

湿気の侵入を防ぐために, 梱包がしっかりされていることを確認してください.

過酷な環境で使用される製品に特殊な表面処理を施す

腐食性物質との接触を避ける

8006アルミホイルと一般的なアルミホイル(例:1235, 3003)の比較

8006アルミホイルと1235アルミホイル

8006 は 1235 よりも硬く, 強度があります.1235 は非常に柔らかく, 簡単に破れる包装 (錠剤ブリスターなど) によく使用されますが, 8006 は特定のサポートを必要とする容器に使用されます.

| 特徴 | 8006 アルミホイル | 1235純アルミニウム箔 |

| 主な構成 | Al-Fe-Mn | ≥99.35% アルミニウム |

| 強度/硬度 | 高い | 低(ソフト) |

| 伸長 | 中くらい | 素晴らしい |

| 代表的な用途 | 食品容器, 硬質包装 | 医薬品包装, フレキシブル包装, コンデンサ |

| 特徴 | より硬く, 剛性が高く, 深絞りに適しています | 非常に柔らかく, 延性が高く, 引き裂きやすい |

8006アルミホイルと3003アルミホイル

8006アルミ箔は, 高い強度と優れた成形性を備えており, 高い強度と耐久性が求められる用途に最適です.一方, 3003および8011アルミ箔は, 強度要件が低い用途にも適しており, 様々な包装ニーズに適しています.

- 組成: 3003にはマンガン(1.0~1.5%)が含まれていますが, Feは低いです.

- 性能: 3003は剛性が高く, 8006は伸びと深絞りに優れています.

- 用途: 硬質トレイ用3003, 複雑な形状の容器用8006

| 特徴 | 8006 アルミホイル | 3003 アルミホイル |

| 抗張力 | 123~135MPa | 140~160MPa |

| 伸長 | 高(≥3%) | 中程度(≥2%) |

| 成形性 | 優秀(シワのないスタンプ) | 中くらい |

| 製造工程 | 熱間圧延 | 熱間圧延/鋳造圧延 |

| 代表的な用途 | 航空宇宙用食事トレイ, 熱交換器 | 飲料缶, 装飾材 |

8006 アルミホイルの購入と使用に関する推奨事項

- カスタマイズ要件:厚さ, 幅, 表面処理(例:コーティングの種類), 用途を明確にご指定ください.サプライヤーはサンプルテスト(例:カップの高さ, 耐腐食性)を提供できます.

- コストの最適化: リサイクルアルミニウム製品はコストパフォーマンスに優れていますが, 供給の安定性を確認する必要があります.大量購入により単価を下げることができます (例: 10 トンを超える注文).

- 品質管理: ブラシ仕上げグレード (A グレードが優れています), 引張強度の変動範囲, 表面の清浄度に重点を置き, 油や傷による欠陥を回避します.

Haomeiアルミホイル製品ラインナップ

- 8011アルミ箔は, 酸素, 湿気, 光に対する優れたバリア性をはじめ, 様々な優れた特性を備えています.医薬品包装, 食品包装, アルミ箔テープ, ケーブルラップ, アルミボトルキャップなどに広く使用されています.

- 8021アルミ箔8021は, 優れたバリア性, 安全性, そして優れた加工性で知られています.湿気と酸素を効果的に遮断し, 無毒・無臭で, 冷間成形による医薬品箔包装やリチウム電池パウチ用アルミ箔などに適しています.

- 8079アルミ箔高い強度と優れたバリア性で知られる8079箔は, 優れた伸びとプレス性も備えています.食品容器材料, 医薬品カプセル, 食品包装, 電池パウチ箔など, 幅広い用途で使用され, 信頼性の高い保護性能と包装の見栄え向上を実現します.

- 1235アルミ箔アルミニウム含有量が99.35%以上の1235箔は, 優れた耐錆性, 成形性, 溶接性を特徴としています.ケーブルラップ, テープ箔, リチウム電池正極用アルミ箔などに広く使用されています.

- 1060アルミ箔1060アルミ箔は純アルミニウム(アルミニウム含有量99.6%以上)に属し, 優れた延性と成形性に加え, 優れた熱伝導性と耐腐食性を誇ります.アルミガスケット, 電解コンデンサ, 自動車用ヒートシールドなどに広く使用されています.

- 1100アルミ箔1100アルミ箔は, 純アルミ箔の中でも強度がやや高く, 打ち抜き加工, 曲げ加工, その他の加工が可能です.主に, ベーキングトレイのライナーやアルミ箔シートなどのキッチン用品, 断熱材, 電子部品の絶縁層などに使用されています.

- 1070アルミ箔1070アルミ箔は高純度のため, 優れた導電性を備えています.コンデンサー電極箔, 精密電子部品の包装, 高級食品包装, 科学研究用材料などの用途に適しています.

- 1050アルミ箔アルミニウム含有量が99.5%以上の1050アルミ箔は, 全体的な特性のバランスが取れており, コンデンサ, ケーブルラップ, アルミ箔ガスケット, ヒートシンクなどに広く使用されています.汎用性の高い純アルミ箔素材です.

- 3003アルミ箔3003アルミ箔は, 純アルミ箔と比較して, 優れた延性と耐腐食性を維持しながら, より高い強度を備えています.食品容器(弁当箱やイージーオープン缶の蓋など), 建築用防音材, 空調ダクト, 包装材など, 幅広く使用されています.

- 3004アルミ箔3004アルミ箔は, 3003アルミ箔よりも強度と硬度が高く, 成形性に優れているため, 深絞り加工に適しています.主に食品容器, アルミハニカムコア, 飲料缶の胴体, 飲料包装などに使用され, 高い強度と成形性を求める産業および包装ニーズを満たしています.

- 5052アルミ箔5052アルミ箔は, ハニカム材, ドアパネル材, ミールボックス材, 化学工業の耐腐食容器など, 比較的高い強度と耐腐食性が求められる用途で広く使用されている中強度合金箔です.バランスの取れた総合性能を備えた中高級アルミ箔合金です.