Círculos de aluminio para embutición profunda

¿Qué son los círculos de aluminio embutido profundo?

La embutición profunda de círculos de aluminio es un proceso especializado de conformado de metales que se utiliza para transformar piezas circulares planas de aluminio en piezas huecas con forma de copa. Gracias a su ligereza, resistencia a la corrosión y excelente ductilidad, el aluminio es uno de los materiales más utilizados en este proceso.

Los círculos de aluminio para embutición profunda se producen generalmente a partir de bobinas o láminas de aleación de aluminio mediante corte longitudinal, troquelado o corte de precisión. Presentan diámetros y espesores precisos y sirven como base para operaciones posteriores de embutición profunda.

La embutición profunda es una técnica de conformado de metales que convierte materiales metálicos en forma de láminas planas o discos en objetos huecos o de formas complejas (como ollas, sartenes, componentes de automóviles o contenedores industriales) sin provocar fracturas ni agrietamiento del material.

Los círculos de aluminio para embutición profunda son el nexo fundamental entre los materiales de aluminio de alta calidad y los componentes complejos de embutición profunda. La clave reside en la correspondencia entre el material y el proceso:

- La selección del material adecuado (aluminio de alta ductilidad de las series 1xxx y 3xxx con temple O) es la base del éxito.

- El control de calidad (precisión dimensional, limpieza de la superficie y propiedades mecánicas uniformes) garantiza una producción en masa estable.

Características de los círculos de aluminio para embutición profunda

- Alta conformabilidad: fabricado específicamente para lograr grandes profundidades de embutición sin agrietarse.

- Espesor uniforme: garantiza una deformación constante durante el proceso de embutición profunda.

- Personalizable: disponible en varias aleaciones (como 1060, 3003, 5052), diámetros y espesores para satisfacer diferentes necesidades de aplicación.

- Resistencia a la corrosión: mantiene la integridad incluso en entornos hostiles.

- Excelente rendimiento de embutición profunda: el material debe tener alta ductilidad, alto alargamiento y bajo límite elástico para poder estirarse en formas profundas sin romperse.

- Buena calidad de la superficie: la superficie debe ser lisa y limpia, libre de rayones, incrustaciones de óxido, manchas de aceite o impurezas, ya que estos defectos afectan la calidad de la superficie de las piezas estampadas y pueden dañar las herramientas.

- Propiedades mecánicas uniformes: la baja anisotropía y el rendimiento constante garantizan una deformación uniforme durante el estirado y evitan la "formación de orejas" (protuberancias onduladas en el borde).

- Tolerancias dimensionales precisas: el diámetro y el espesor deben controlarse estrictamente para garantizar una alimentación suave y la consistencia del producto en el estampado automático de alta velocidad.

Aleaciones y calidades de círculos de aluminio para embutición profunda

No todas las aleaciones de aluminio son aptas para la embutición profunda. Los grados más utilizados son el aluminio puro y las aleaciones blandas de aluminio-manganeso/aluminio-magnesio, debido a su excelente conformabilidad.

Aluminio puro serie 1xxx: como 1100 , 1050 , 1060 , 1070 .

Características: A mayor pureza (p. ej., 1070), mejor ductilidad, conductividad eléctrica y térmica, y resistencia a la corrosión, pero menor resistencia. Es uno de los materiales más utilizados para la embutición profunda.

Aleaciones de aluminio y manganeso de la serie 3xxx: como 3003 , 3004, 3104.

Características: se agrega manganeso al aluminio puro, lo que proporciona una resistencia ligeramente mayor que la serie 1xxx al tiempo que mantiene una buena formabilidad y resistencia a la corrosión. 3003 se usa ampliamente; 3004/3104, con mayor resistencia, se usan comúnmente para cuerpos de latas de bebidas.

Aleaciones de aluminio y magnesio de la serie 5xxx: como 5052 , 5083.

Características: Mayor resistencia y excelente resistencia a la corrosión (especialmente apto para entornos marinos), con buena conformabilidad, aunque ligeramente inferior a las series 1xxx y 3xxx. Se utiliza para piezas embutidas que requieren mayor resistencia.

Lámina de aluminio serie 8xxx: como 8011, 8021. Se utiliza comúnmente para piezas embutidas muy delgadas, como carcasas de baterías y carcasas de condensadores.

Temple: Normalmente se utiliza el temple O (recocido), ya que es el estado más blando con mejor ductilidad, lo que lo hace ideal para embutición profunda.

Debido a las diferencias de composición, las distintas series de aleaciones de aluminio presentan un rendimiento de embutición profunda variable. Las selecciones principales son las siguientes:

| Serie | Calificaciones típicas | Rendimiento de embutición profunda | Aplicaciones principales |

| Serie 1xxx (aluminio puro) | 1050, 1060, 1070, 1100 | Excelente, alta ductilidad, baja tasa de desgaste. | Batería de cocina, vajilla, productos de iluminación, contenedores generales |

| Serie 3xxx (aleación de Al-Mn) | 3003 | Buena, mejor resistencia a la corrosión que la serie 1xxx | Contenedores de productos químicos, radiadores, envases de alimentos. |

| Serie 5xxx (aleación de Al-Mg) | 5052, 5083 | Bueno, mayor resistencia. | Recipientes a presión, piezas de automoción, componentes marinos |

| Serie 8xxx (aleación Al-Li/Al-Fe) | 8011 | Bueno, adecuado para calibres delgados. | Tapas de botellas, tapas fáciles de abrir, envases de paredes delgadas |

Nota: El aluminio puro de la serie 1xxx es la opción preferida para círculos de aluminio para embutición profunda debido a su alta pureza, excelente ductilidad y costo razonable, cumpliendo con la mayoría de los requisitos de embutición profunda.

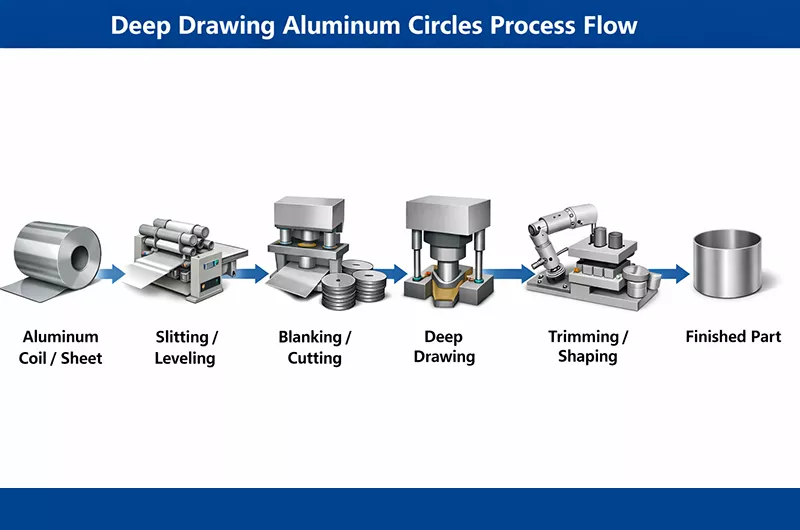

Flujo del proceso de embutición profunda de círculos de aluminio

Breve descripción del proceso de embutición profunda:

Bobina/chapa de aluminio → Corte longitudinal/nivelado → Troquelado/corte (para obtener piezas circulares) → Embutición profunda (varias etapas de embutición posibles) → Recorte/conformación → Piezas terminadas

Durante el proceso de embutición profunda, un punzón mecánico presiona el círculo de aluminio en la cavidad de la matriz. La profundidad de la pieza final suele ser mayor que su diámetro.

- Troquelado: corte de láminas de aluminio en piezas circulares precisas.

- Sujeción: la pieza en bruto se mantiene en su lugar mediante un soporte para evitar que se arrugue.

- Embutido: el punzón presiona el centro de la pieza en bruto dentro de la matriz, lo que provoca el flujo plástico del metal y forma la pared del contenedor.

- Expulsión: extracción de la pieza terminada del molde.

Ventajas de los discos circulares de aluminio de embutición profunda

- Alta precisión: La embutición profunda permite un control preciso sobre las dimensiones y la forma del producto final.

- Calidad de la superficie: El proceso produce un acabado de superficie suave, lo cual es importante tanto para fines estéticos como funcionales.

- Eficiencia del material: El proceso de embutición profunda es eficiente en el uso del material, reduciendo el desperdicio en comparación con otros métodos de conformado.

- Tiene aproximadamente un tercio del peso del acero, lo que lo convierte en una opción ideal para aplicaciones que requieren una determinada relación resistencia-peso.

- Tiene buena resistencia a las abolladuras para paneles exteriores de automóviles.

- Es totalmente reciclable.

- Tiene propiedades resistentes al óxido (óxido marrón).

Limitaciones de los discos circulares de aluminio para embutición profunda

- Es significativamente más caro que el acero.

- Es abrasivo para las herramientas (el óxido de aluminio es muy abrasivo).

- La soldadura es difícil.

- Es propenso a un fuerte retroceso.

¿Cuál es el mejor aluminio para embutición profunda?

Las aleaciones comunes para embutición profunda incluyen 1060, 3003 y 5052, y el temple afecta considerablemente el rendimiento de embutición profunda de los círculos de aluminio. Es bien sabido que los círculos de aluminio requieren recocido durante el procesamiento para lograr diferentes niveles de suavidad y dureza.

A medida que cambia el tiempo de recocido, también varían la estirabilidad y el alargamiento de la lámina de aluminio. En otras palabras, cuanto mayor sea el tiempo de recocido, más adecuada será la aleación de aluminio para el proceso de embutición profunda. Las láminas de aluminio con temple O son las más adecuadas para este proceso.

La elección de las aleaciones 1060, 3003 y 5052 se basa en sus excelentes propiedades de embutición profunda, incluida una buena formabilidad y acabado superficial. Los discos de aluminio 1050, 1060, 1070 y 1100 laminados en caliente para embutición profunda son adecuados para utensilios de cocina.

Espesor: El espesor de los círculos de aluminio puede variar, normalmente entre 0, 5 mm y 5 mm, dependiendo de la aplicación y los requisitos.

Disco circular de aluminio para embutición profunda 1060

- Temperamentos disponibles: O, H22, H24

- Idoneidad para embutición profunda: El aluminio 1060 es ideal para procesos de embutición profunda, especialmente en el temple O. Este temple proporciona la mejor conformabilidad, lo que permite operaciones de embutición más profundas y complejas sin comprometer la integridad del material. Para aplicaciones que requieren una profundidad de estiramiento mínima o una dureza determinada, se pueden utilizar los temples H22 o H24. Estos temples ofrecen una mayor dureza a la vez que mantienen una buena embutibilidad.

- Aplicaciones: Ideal para utensilios de cocina, piezas de automóviles y artículos decorativos que requieren excelente formabilidad y acabado de superficie.

Disco circular de aluminio para embutición profunda 3003

- Idoneidad para embutición profunda: El aluminio 3003 se utiliza generalmente para aplicaciones con menores requisitos de estampado. Es adecuado para casos donde se requiere mantener cierta dureza. El temple O del aluminio 3003 compensa la menor dureza de las aleaciones de la serie 3xxx, lo que lo hace adecuado para la embutición profunda, logrando un equilibrio adecuado entre conformabilidad y dureza.

- Aplicaciones: Se utiliza comúnmente para la fabricación de piezas que requieren conformabilidad y durabilidad moderadas, como productos para el hogar, utensilios de cocina y algunos componentes industriales ligeros.

Disco circular de aluminio para embutición profunda 5052

- Idoneidad para embutición profunda: La aleación de aluminio 5052 es reconocida por su excelente rendimiento en embutición profunda. Se utiliza generalmente en aplicaciones que requieren un estiramiento considerable sin que se produzcan fallos en el material. Sin embargo, debido a la naturaleza de la aleación, el disco no debe endurecerse excesivamente tras la embutición, ya que una dureza excesiva puede provocar grietas o rajaduras. El rendimiento final depende de la altura y el método de embutición, que deben controlarse cuidadosamente para lograr el rendimiento deseado sin dañar el material.

- Aplicaciones: Se utiliza comúnmente para aplicaciones de alta resistencia, como entornos marinos, piezas de automóviles y aplicaciones de alta presión donde tanto la resistencia como la formabilidad son fundamentales.

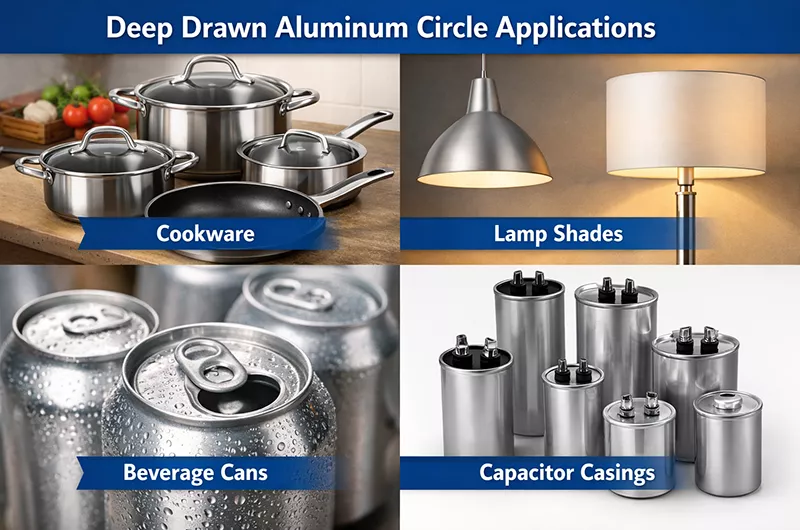

Aplicaciones de los discos circulares de aluminio de embutición profunda

- Utensilios de cocina: ollas, sartenes, ollas a presión, woks, ollas para sopa y ollas interiores para ollas arroceras.

- Latas de bebidas: las latas de refrescos y cerveza son los productos embutidos de mayor volumen.

- Automotriz: componentes de tanques de combustible, protectores térmicos, carcasas de filtros y piezas de iluminación.

- Electrónica: carcasas de condensadores y tapas de blindaje.

- Industria del embalaje: latas de alimentos, latas de bebidas, tapas de fácil apertura, tapas de botellas.

- Industria de la iluminación: pantallas de lámparas, reflectores, disipadores de calor LED, componentes reflectantes, cuerpos de lámparas.

- Industria química: recipientes a presión, fondos cóncavos, tanques de almacenamiento de líquidos.

- Otros: artesanías de aluminio, componentes de dispositivos médicos, piezas aeroespaciales.

Los círculos de aluminio embutido se utilizan en utensilios de cocina.

- Ollas y sartenes: Los círculos de aluminio embutido se utilizan para fabricar diversos tipos de utensilios de cocina, como sartenes, ollas y ollas para sopa. El proceso crea una superficie uniforme y lisa, garantizando una distribución uniforme del calor.

- Ollas a Presión: El proceso de embutición profunda se utiliza para producir el cuerpo de las ollas a presión, proporcionando la resistencia y durabilidad necesarias manteniendo al mismo tiempo una característica ligera.

Los círculos de aluminio embutidos se utilizan en luminarias.

- Pantallas de lámparas: Los círculos de aluminio se embuten profundamente para formar la estructura básica de las pantallas de lámparas, y luego se terminan con varios revestimientos y texturas.

- Reflectores y carcasas: Estos componentes se benefician del proceso de embutición profunda, ya que logra un conformado preciso y un tratamiento de superficie suave, lo cual es crucial para una reflexión de la luz y una estética óptimas.

Los círculos de aluminio embutido profundamente se utilizan en piezas de automóviles.

- Componentes del motor: Los círculos de aluminio embutidos se utilizan para producir ciertas piezas del motor que requieren ligereza y resistencia.

- Paneles de carrocería: Los círculos de aluminio se utilizan para fabricar componentes de la carrocería, como paneles y elementos decorativos.

Los círculos de aluminio embutido se utilizan en sistemas de ventilación.

Componentes de conductos circulares: La embutición profunda se utiliza para producir componentes circulares para sistemas de ventilación, incluidos conductos y carcasas, lo que garantiza un diseño robusto y aerodinámico.

Composición química de diferentes aleaciones de embutición profunda de aluminio.

| Calificación | Si | Fe | Cu | Minnesota | Mg | Cr | Ni | Zinc | Alabama |

| 1060 | 0, 25 | 0, 35 | 0.05 | 0.03 | 0.03 | - | - | 0.05 | 99.6 |

| 3003 | 0.6 | 0.7 | 0, 05-0, 2 | 1.0-1.5 | - | - | - | 0.1 | restos |

Consideraciones clave para materiales de aluminio embutido profundo

El aluminio se comporta de forma diferente al acero durante el embutido. Los siguientes son factores clave para garantizar el éxito del embutido profundo:

Selección de aleación

No todo el aluminio es igual. El temple (dureza) y el tipo de aleación determinan hasta dónde se puede estirar el metal sin desgarrarse.

- Serie 1xxx (por ejemplo, 1050, 1100): excelente conformabilidad; se utiliza para utensilios de cocina sencillos.

- Serie 3xxx (por ejemplo, 3003): el "caballo de batalla" de la embutición profunda, que ofrece un equilibrio entre resistencia y alta ductilidad.

- Serie 5xxx (por ejemplo, 5052): mayor resistencia, comúnmente utilizada para aplicaciones estructurales o marinas.

Consideraciones clave para materiales de aluminio embutido profundo

Relación de dibujo

La relación de embutición es un parámetro importante para evaluar la dificultad de embutición profunda y la conformabilidad del material, normalmente definida como:

Relación de dibujo = Diámetro de la pieza bruta ÷ Diámetro del punzón

Una mayor relación de embutición significa una mayor deformación durante la embutición profunda y plantea mayores exigencias a la elongación, la ductilidad y la estructura del grano del aluminio.

En el caso del aluminio, la relación de trefilado única suele mantenerse entre 1, 8 y 2, 2 por motivos de seguridad.

Si la relación de dibujo es demasiado grande, pueden producirse los siguientes defectos:

- Agrietamiento o desgarro

- Arrugas

- Espesor de pared desigual

Recomendaciones de optimización:

- Seleccione aleaciones de aluminio de alta ductilidad (como 1060, 1070, 3003).

- Utilice embutición profunda de varias etapas para reducir gradualmente la deformación.

- Mejorar la ductilidad del material mediante recocido intermedio.

Lubricación

El aluminio tiende a erosionarse o adherirse a las herramientas. Es fundamental contar con lubricantes de alta calidad para reducir la fricción y garantizar superficies lisas.

Funciones principales de la lubricación:

- Reducir el coeficiente de fricción entre el aluminio y la matriz.

- Minimiza marcas, rayones y desgarros en la superficie.

- Prolonga la vida útil de la matriz.

- Ayude a aumentar la relación de dibujo permitida.

Métodos de lubricación comunes:

- Aceites de embutición profunda dedicados

- Lubricantes a base de grafito o de tipo grasa

- Lubricantes solubles en agua (adecuados para aplicaciones que requieren limpieza posterior o uso alimentario)

Puntos clave para la selección de lubricante:

- Elija la viscosidad adecuada según el tipo de aleación de aluminio y la profundidad del dibujo.

- Para utensilios de cocina y recipientes para alimentos, utilice lubricantes no tóxicos y fáciles de limpiar.

- Asegúrese de que el lubricante se aplique de manera uniforme para evitar la fricción seca localizada.

Dirección de la veta

La formación de "orejas" se produce cuando aparecen bordes ondulados en el borde de la copa. Esto se debe a las diferencias en las propiedades del aluminio debido a la dirección del grano que se forma durante el laminado. Las piezas en bruto circulares de alta calidad se suelen procesar para minimizar esta anisotropía.

Estándares de calidad para círculos de aluminio de embutición profunda

Tolerancia de diámetro: típicamente ±0, 1 mm

Uniformidad de espesor: desviación < ±5%

Acabado de la superficie: libre de arañazos, abolladuras, oxidación o residuos de aceite.

Propiedades mecánicas: alta elongación (≥25%), adecuada para conformado

Consideraciones para la selección y compra de círculos de aluminio para embutición profunda

Guía de selección

- Elija el material según la aplicación: 1060 para utensilios de cocina generales; 3003 para resistencia a la corrosión; 5052 para requisitos de mayor resistencia.

- Confirmar el temple: se requiere temple O o condición ultra suave H0; evitar temples duros como H18.

- Evaluar el proceso de producción: se prefiere el material base laminado en caliente, especialmente para requisitos de alta calidad de superficie.

- Verificar los indicadores de calidad: centrarse en el tamaño del grano, la velocidad de desgarro y la calidad de la superficie.

- Capacidad de personalización: seleccione proveedores que puedan cumplir con los requisitos de tamaño, espesor y tratamiento de superficie.

A la hora de adquirir o personalizar círculos de aluminio para embutición profunda, se deben definir claramente los siguientes parámetros:

Grado de aleación y temple: seleccione grados apropiados (como 1060-O, 3003-O) según la resistencia final, la resistencia a la corrosión y el procesamiento posterior (por ejemplo, anodizado).

Especificaciones dimensionales :

Diámetro: preciso al milímetro, normalmente con tolerancias de ±0, 1 mm o más estrictas.

Espesor: crítico, con estrictos requisitos de tolerancia (por ejemplo, ±0, 02 mm).

Tratamiento de la superficie : ¿Se requiere pre-aceite (aceite de embutición) para el estampado? ¿La superficie debe ser brillante, mate o recubierta de PTFE?

Requisitos de propiedades mecánicas : para piezas estructurales críticas, es posible que se requiera que los proveedores proporcionen datos de pruebas de tracción (resistencia al rendimiento, alargamiento, etc.).

Embalaje y transporte : para evitar rayones, se suelen utilizar papel intercalado, embalajes apilados o pallets específicos.

¿Por qué elegir Haomei Aluminum para embutición profunda de círculos de aluminio?

Haomei Aluminum se especializa en la I+D y la fabricación de círculos de aluminio de embutición profunda de alta calidad. Utilizando materiales de aluminio de alta pureza, junto con un corte de precisión y un estricto control de calidad, garantizamos superficies lisas y sin defectos, así como tolerancias de espesor y diámetro estables y controlables, lo que mejora significativamente la consistencia del conformado y los índices de rendimiento durante la embutición profunda.

Our aluminum circles feature high elongation and excellent ductility, effectively reducing risks of cracking and wrinkling and making them suitable for multi-stage deep drawing processes. Haomei Aluminum offers both standard specifications with ready stock and fully customized solutions for diameter, thickness, alloy, and temper, enabling rapid response to diverse customer production needs. We are your reliable partner for deep drawing manufacturing.

What is the difference between deep drawing and stamping?

The difference between deep drawing and stamping is that deep drawing is primarily used for creating complex-shaped deep parts, while stamping is used for efficiently manufacturing various thin sheet metal parts.

Deep Drawing and Stamping are two common metal processing techniques. Although both involve shaping metal materials, their processes and applications differ.

Deep Drawing

- Process: Deep drawing is a process used to stretch metal sheets into complex shapes. Typically, the metal sheet is placed in a die, and a punch pushes the sheet downward into the die to form a deep container shape. This process requires significant pressure to stretch the metal into the desired shape.

- Applications: Deep drawing is commonly used to manufacture various deep parts, such as cookware, automotive fuel tanks, and appliance housings. This process is particularly suitable for producing parts with complex and deep shapes.

- Materials: Generally uses thinner metal sheets, such as aluminum or steel plates.

- Characteristics: Capable of handling more complex shapes but requires higher material ductility and precise process control.

Stamping

- Process: Stamping is a process that involves cutting, forming, or embossing metal sheets through dies. Stamping usually includes multiple steps, such as cutting, bending, and punching. The process deforms the metal plastically through the pressure applied by the dies.

- Applications: Stamping is widely used to produce various metal parts, such as automotive parts, appliance components, and construction materials. Stamping is typically used for large-volume production of relatively simple parts and is suitable for manufacturing thin sheet parts.

- Materials: Can use metal sheets of various thicknesses, including steel and aluminum.

- Characteristics: Suitable for efficient, high-volume production, capable of manufacturing relatively simple parts but with certain limitations on material thickness and complexity.