Las aletas de aluminio son esencialmente elementos de intercambio de calor de superficie extendida. Su principio de funcionamiento se basa en el efecto sinérgico de la conducción térmica y la transferencia de calor por convección. Cuando el medio térmico fluye dentro del tubo base, el calor se conduce a través de la pared del tubo hasta las aletas de aluminio, que luego lo disipan rápidamente al aire circundante, logrando una refrigeración eficiente.

La función principal de las aletas de aluminio es aumentar el área de disipación de calor y mejorar la eficiencia del intercambio de calor, abordando así el problema del cuello de botella del "área de superficie insuficiente" en los tubos lisos tradicionales.

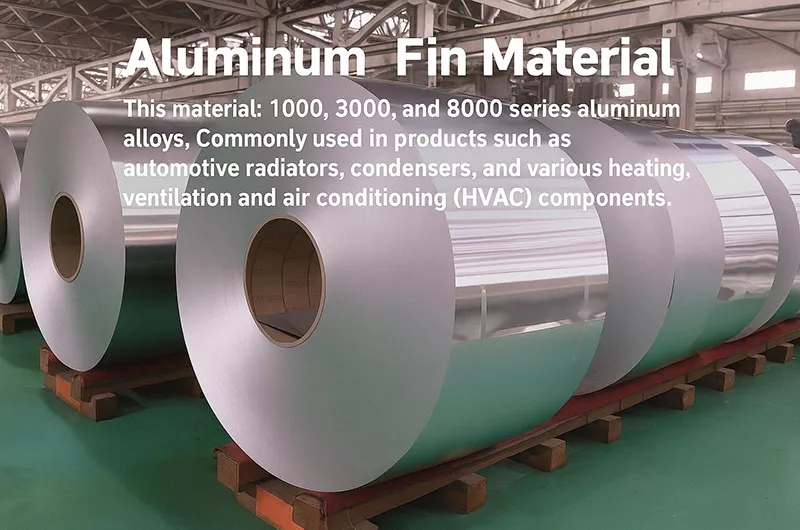

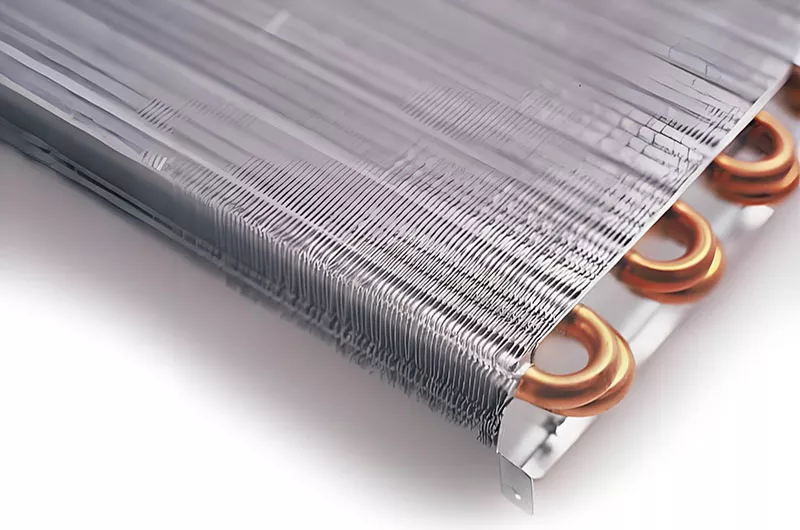

Las aletas de aluminio se utilizan principalmente en intercambiadores de calor y aplicaciones de transferencia de calor. Se encuentran comúnmente en radiadores, condensadores y diversos componentes de HVAC (calefacción, ventilación y aire acondicionado) de automóviles. Este material se fabrica generalmente a partir de aleaciones de aluminio de las series 1000, 3000 y 8000 y se suministra en bobinas o láminas.

Función de las aletas de aluminio en la disipación del calor

| Rol funcional | Descripción | Efecto práctico |

| Ampliar la superficie de disipación de calor | A través de conjuntos de aletas densas (por ejemplo, diseños con rejillas/onduladas), el área de superficie aumenta de 10 a 100 veces en comparación con la base. | Aumenta significativamente el área de contacto con el aire, acelerando el intercambio de calor por convección. |

| Establecer una ruta de conducción térmica efectiva | La alta conductividad térmica del aluminio (237 W/m·K) transfiere rápidamente el calor desde la fuente (por ejemplo, tubos/chips de cobre) a las puntas de las aletas. | Reduce la temperatura local en la fuente de calor, evitando daños por sobrecalentamiento. |

| Mejorar la transferencia de calor por convección del aire | El espaciamiento de las aletas forma canales de aire que permiten el flujo de aire forzado (ventiladores) o la convección natural para alejar el calor. | Mejora la tasa de disipación de calor de 3 a 8 veces en comparación con superficies planas sin aletas |

| Soporte estructural ligero | La baja densidad del aluminio (2, 7 g/cm³) garantiza resistencia al tiempo que reduce el peso total. | Adecuado para aplicaciones sensibles al peso, como automóviles. |

Aleaciones de aluminio comunes para aletas

- Aluminio puro serie 1000Contiene más del 99, 0 % de aluminio. Presenta excelente conductividad eléctrica y térmica, además de resistencia a la corrosión, además de ser muy maleable, pero con una resistencia relativamente baja.

- Aleaciones de aluminio y manganeso serie 3000Ofrecen resistencia media, buena resistencia a la corrosión, soldabilidad y formabilidad, lo que los convierte en una opción común para materiales de aletas.

- Aleaciones de aluminio de la serie 8000Tienen buena formabilidad y resistencia media, lo que hace que se utilicen comúnmente para materiales de aletas, especialmente en aplicaciones de aire acondicionado e intercambio de calor.

- Aleaciones de aluminio y silicio de la serie 4000Presentan puntos de fusión más bajos y un buen rendimiento de soldadura fuerte, por lo que se utilizan a menudo como materiales de revestimiento para aplicaciones de soldadura fuerte.

Aletas de aleación de aluminio y manganeso serie 3000

Representados por 3003 y 3004, con manganeso como principal elemento de aleación, ofrecen resistencia media, buena resistencia a la corrosión, soldabilidad y formabilidad. La aleación de aluminio 3003 es una opción común para materiales de aletas debido a sus buenas propiedades de formación y resistencia a la corrosión, adecuada para aplicaciones que requieren mayor resistencia que las aleaciones de la serie 1000. La aleación 3004 tiene mayor resistencia que 3003 y es especialmente adecuada para aplicaciones de aletas que exigen mayor resistencia.

Aletas de aleación de aluminio serie 8000

Representada por 8011 , una aleación de aluminio y silicio con buena formabilidad y resistencia media, es una opción comúnmente utilizada para materiales de aletas, particularmente en aplicaciones de aire acondicionado e intercambio de calor. La aleación de aluminio 8006 tiene un excelente desempeño en resistencia a los rayos UV, manteniendo una alta tasa de retención de brillo incluso después de 1000 horas de prueba de rayos UV.

Aletas de aleación de aluminio y silicio serie 4000

Representadas por 4343, 4045, 4047, etc., con silicio como principal elemento de aleación, presentan puntos de fusión más bajos y excelentes propiedades de soldadura fuerte. La aleación de aluminio 4343 es un material de revestimiento comúnmente utilizado para soldadura fuerte. Al combinarse con el material de núcleo 3003, forma una lámina de aluminio compuesta con aletas, ampliamente utilizada en intercambiadores de calor de automóviles.

Guía de selección de aleaciones para diferentes escenarios de aplicación

- Sistemas de aire acondicionado y refrigeraciónGeneralmente se utilizan aleaciones 1100, 3003 y 8011. Estos materiales presentan buena conductividad térmica y conformabilidad, lo que cumple con los requisitos de eficiencia de disipación de calor y procesabilidad en aletas de aire acondicionado. Las láminas de aletas de aluminio hidrófilas requieren tratamientos de recubrimiento especiales en la aleación base para mejorar la hidrofilicidad de la superficie y la resistencia a la corrosión.

- Radiadores de automóvilesSe utiliza comúnmente lámina de aluminio compuesto 3003/4343. Este material posee excelentes propiedades de soldadura fuerte y anti-pandeo. En intercambiadores de calor automotrices, la lámina de aluminio compuesto con aletas se usa ampliamente debido a su ligereza, resistencia a la corrosión y buena conductividad térmica.

- Intercambiadores de calor industrialesRequieren una selección de aleación según las características del medio y las condiciones de operación. Para entornos industriales generales, se suelen elegir las aleaciones 3003 y 3004.

Especificaciones de las aletas de aluminio

Principales parámetros dimensionales y estándares de tolerancia para aletas de aluminio

Los parámetros de especificación de las aletas de aluminio afectan directamente su rendimiento de disipación térmica y su compatibilidad de instalación. Comprender estos parámetros y las normas de tolerancia es crucial para la selección y el uso adecuados de las aletas de aluminio.

- Espesor: generalmente entre 0, 1 y 0, 3 mm, con una tolerancia controlada dentro de ±0, 05 mm

- Ancho: generalmente varía entre 100 y 450 mm, hasta un máximo de 2650 mm, tolerancia de ±1 mm.

- Altura de la aleta: generalmente varía entre 4 y 12 mm, con una tolerancia de ±0, 5 mm

- Paso de aleta: generalmente entre 1, 5 y 8, 0 mm, tolerancia ±0, 1 mm

- Ángulo de la aleta: normalmente controlado entre -1 y +1 grado

Fabricación y suministro de aletas de aluminio Haomei

| Unidades | Espesor | Ancho (Diám.) | Diámetro interno de la bobina | Diámetro externo de la bobina | Peso de la bobina | Aleaciones | |||||

| mín. | máximo | mín. | máximo | mín. | máximo | mín. | máximo | mín. | máximo | ||

| Pulgadas | 0.0039 | 0.0100 | 1 | 47 | 3 | 6 | - | 24 | - | 925 libras | 1XXX, 3XXX, 8XXX |

| mm | 0.1 | 0.254 | 25.4 | 1.200 | 76 | 152 | - | 600 | - | 420 kilos | |

- Aleación: Las aleaciones comúnmente utilizadas incluyen la serie 1000 (aluminio puro industrial), la serie 3000 (aleaciones de aluminio y manganeso) y la serie 8000 (aleaciones de aluminio y zinc).

- Forma: Las aletas generalmente se producen en forma de bobina o lámina con rangos de espesor y condiciones de temple específicos.

- Revestimiento: algunas aletas pueden revestirse con diferentes aleaciones, como el revestimiento de aleación 4004 sobre un material de núcleo 3003, para adaptarse a aplicaciones específicas como la soldadura fuerte al vacío.

Superficie y apariencia del papel de aluminio de las aletas Haomei

- Limpio, libre de marcas de cola de pescado, pliegues, rayones u otros defectos.

- Sin adherencia ni decoloración en la superficie.

- Los bordes son planos, lisos y sin grietas.

- No hay diferencia de color notable entre las bobinas o entre las capas de una sola bobina.

Ventajas de rendimiento de las aletas de aluminio

Propiedades termofísicas de las aletas de aluminio

- Conductividad térmica: El aluminio tiene una conductividad térmica de hasta 237 W/(m·K), mucho mayor que la de muchos otros metales. Esto permite que las aletas de aluminio absorban y transfieran el calor rápidamente, mejorando así la eficiencia del intercambio térmico. Si bien la conductividad térmica del aluminio es menor que la del cobre, su baja densidad, rentabilidad y buena resistencia a la corrosión lo convierten en el material predilecto para aletas.

- Capacidad térmica: La capacidad térmica específica del aluminio es de aproximadamente 900 J/(kg·K), lo que significa que las aletas de aluminio pueden absorber o liberar una gran cantidad de calor durante los cambios de temperatura, lo que ayuda a estabilizar las fluctuaciones térmicas. Esto hace que el aluminio sea especialmente adecuado para aplicaciones de intercambio de calor que requieren una respuesta térmica rápida.

- Coeficiente de expansión térmica: El aluminio tiene un coeficiente de expansión térmica de aproximadamente 23, 6 × 10^⁻¹/°C, que es relativamente alto. Al diseñar sistemas de aletas de aluminio, es importante considerar la expansión y contracción causadas por los cambios de temperatura para evitar tensiones o deformaciones excesivas.

- Características de radiación térmica: Las superficies de aluminio poseen buenas propiedades de radiación térmica, especialmente con tratamientos especiales. El anodizado o el recubrimiento pueden mejorar aún más el rendimiento de radiación de las aletas de aluminio y su eficiencia en el intercambio de calor radiativo.

- Eficiencia de la aleta: La eficiencia de la aleta se refiere a la relación entre la disipación térmica real de la aleta y la disipación térmica ideal, suponiendo que toda la aleta se encuentra a la temperatura base del tubo. La eficiencia de las aletas de aluminio suele oscilar entre el 70 % y el 95 %, dependiendo de la geometría de la aleta, la conductividad térmica del material y las condiciones de funcionamiento. Una mayor eficiencia implica una mejor disipación térmica por unidad de material.

Propiedades mecánicas y durabilidad de las aletas de aluminio

- Resistencia y dureza: La resistencia de las diferentes aleaciones de aluminio varía considerablemente, desde aproximadamente 70 MPa para el aluminio puro hasta más de 300 MPa para las aleaciones de alta resistencia. En cuanto a la dureza, las aletas de aluminio se suelen producir en temples como H14, H18 y H24 para satisfacer diversos requisitos de aplicación.

- Tenacidad y ductilidad: Los materiales de aletas de aluminio deben tener suficiente tenacidad y ductilidad para soportar la deformación durante el procesamiento y las vibraciones durante el uso.

- Rendimiento anti-pandeo: Durante la soldadura fuerte a alta temperatura, las aletas de aluminio deben tener buenas propiedades anti-pandeo para evitar la deformación por gravedad. Optimizar la composición de la aleación y los procesos de tratamiento térmico puede mejorar significativamente esta capacidad.

- Resistencia a la corrosión: El aluminio forma de forma natural una densa película de óxido de aluminio en el aire, lo que le proporciona una excelente resistencia a la corrosión. El nivel de resistencia a la corrosión varía ligeramente entre las diferentes aleaciones. Además, los tratamientos superficiales, como el anodizado y el recubrimiento, pueden mejorar aún más la resistencia a la corrosión de las aletas de aluminio.

- Resistencia a las vibraciones: En entornos con vibraciones, las aletas de aluminio deben presentar una buena resistencia a la fatiga y a la fractura. Las aletas bimetálicas revestidas de acero y aluminio ofrecen ventajas notables en este aspecto, ya que combinan la alta resistencia del acero con la excelente conductividad térmica del aluminio para soportar eficazmente las vibraciones mecánicas.

Características fluidodinámicas de las aletas de aluminio

- Resistencia al flujo de aire: El flujo de aire a través de las aletas de aluminio genera resistencia, la cual se ve afectada por la forma, la inclinación y la altura de las aletas. Generalmente, una inclinación menor y una mayor altura de las aletas resultan en una mayor resistencia al flujo de aire. El diseño de las aletas debe equilibrar la superficie y la resistencia para optimizar la eficiencia del intercambio de calor y el consumo de energía.

- Efecto de capa límite: Se forma una fina capa límite de aire sobre la superficie de la aleta, lo que dificulta la transferencia de calor. Optimizar la forma de las aletas puede alterar esta capa y aumentar el coeficiente de transferencia de calor.

- Fomento de la turbulencia: Los diseños especiales de aletas pueden mejorar la turbulencia del aire y la eficiencia de la transferencia de calor. Por ejemplo, las aletas corrugadas crean perturbaciones periódicas del flujo para aumentar la turbulencia, mientras que las aletas espirales guían el aire en un patrón de flujo helicoidal, lo que prolonga el tiempo de contacto entre el aire y las aletas.

- Características de la caída de presión: El flujo de aire a través de las aletas de aluminio produce una caída de presión que afecta directamente el consumo de energía del ventilador o la bomba. Es fundamental controlar esta caída de presión dentro de límites razonables para garantizar la eficiencia del sistema. Normalmente, una mayor separación y superficies más lisas resultan en menores caídas de presión.

- Comportamiento ante la formación de escarcha y la condensación: En entornos de baja temperatura o alta humedad, las superficies de las aletas de aluminio pueden experimentar formación de escarcha o condensación, lo que reduce la eficiencia del intercambio de calor. Las láminas de aletas de aluminio hidrófilas utilizan tratamientos superficiales especiales para mejorar la humectabilidad, reducir la condensación y la formación de escarcha, y optimizar el rendimiento en condiciones de humedad.

Influencia del material en el rendimiento de las aletas de aluminio

| Indicador de desempeño | Serie 1000 (1100, 1200) | Serie 3000 (3003, 3102) | Serie 8000 (8011, 8079) |

| Conductividad térmica | Excelente aluminio de alta pureza con eficiencia térmica superior. | Bueno, un poco inferior a la serie 1000, pero aún cumple con los requisitos de intercambio de calor. | De moderado a bajo, adecuado para aplicaciones generales de intercambio de calor. |

| Fortaleza | Capacidad de carga mecánica baja y limitada | Moderada a alta, buena resistencia estructural. | De moderada a alta, adecuada para aplicaciones que requieren resistencia posterior al conformado. |

| Formabilidad | Excelente, altamente dúctil, adecuado para embutición profunda. | Bueno, adecuado para procesos regulares de estampación y laminación. | Excelente, especialmente adecuado para estructuras complejas y ultradelgadas. |

| Resistencia a la corrosión | Excelente, adecuado para entornos neutros o ligeramente corrosivos. | Excelente, adaptable a ambientes húmedos o ligeramente ácidos/alcalinos. | Bueno, con resistencia estable a la oxidación y corrosión. |

| Aplicaciones adecuadas | Escenarios que requieren alta conductividad térmica, como intercambiadores de calor de alta gama | Aletas de uso general, adecuadas para aires acondicionados, automóviles, etc. | Aplicaciones de embutición profunda y de estructura delgada, como aletas hidrófilas y diseños de ahorro de energía |

Clasificación de aletas de aluminio

Clasificado por composición de aleación

- Culata de aletas de aluminio puro (serie 1000)

- Culata de aletas de aleación de aluminio y manganeso (serie 3000)

- Culata de aletas de aleación de aluminio y magnesio (serie 8000)

- Culata de aletas de aleación de aluminio y silicio (serie 4000)

Clasificado por forma estructural

- Culata de aletas de aluminio revestida

- Culata de aleta de aluminio sin revestimiento

- Culata de aleta de un solo metal

- Culata de aleta compuesta bimetálica

Clasificado por tratamiento de superficie

- Aleta de aluminio desnuda/sin revestimiento

- Aleta de aluminio pre-recubierta

- Aleta de aluminio hidrófila

- Aleta de aluminio hidrofóbica

- Aleta de aluminio antimoho

- Aleta de aluminio recubierta de color

- Aletas de aluminio revestidas: una o dos capas de diferentes aleaciones de aluminio se recubren sobre la superficie de la aleación de aluminio del núcleo, como la lámina de aluminio de estructura compuesta 4343/3003/4343, utilizada principalmente en intercambiadores de calor soldados.

- Aletas de aluminio sin revestimiento: Aletas fabricadas a partir de una única aleación de aluminio sin revestimiento, adecuadas para aplicaciones que no requieren soldadura fuerte ni tratamiento especial de la superficie.

- Aleta de un solo metal: la aleta y el tubo base están hechos del mismo material, generalmente aleación de aluminio, lo que ofrece buena conductividad térmica y consistencia.

- Aleta compuesta bimetálica: la aleta y el tubo base están hechos de diferentes materiales, como una aleta de aluminio revestida sobre un tubo base de acero, que combina la alta resistencia del acero con la excelente conductividad térmica del aluminio.

Características y propiedades de las aletas de aluminio

Alta conductividad térmica

Alta conductividad térmica (aprox. 237 W/m·K), aproximadamente un 50% más rápido que el acero inoxidable.

La clave para lograr ciclos rápidos de enfriamiento/calentamiento es mejorar significativamente la eficiencia del intercambiador de calor (por ejemplo, radiador, HVAC, sistemas automotrices).

Ligero

Baja densidad, reduce el peso del sistema entre un 30 y un 50 % en comparación con el cobre.

Ventajas: Mejora la eficiencia del combustible del vehículo, simplifica los procesos de instalación de HVAC.

Resistencia a la corrosión

Forma naturalmente una densa película de óxido que resiste la corrosión atmosférica, el agua salada, la humedad y los ataques químicos. Los recubrimientos opcionales (como los hidrófilos y los epóxicos) mejoran la protección, siendo apto para entornos industriales húmedos y hostiles.

Formabilidad y flexibilidad de fabricación

Se estampa fácilmente en estructuras de aletas complejas (como formas onduladas o con rejilla) sin que se agriete.

Procesamiento en blanco: La lámina de aluminio se enrolla en láminas ultrafinas y uniformes, lo que garantiza la formación precisa de estructuras corrugadas complejas.

Las aleaciones y temples comunes para aletas incluyen

- Aletas de aluminio 1100 O: estado recocido suave para conformabilidad general.

- Aletas de aluminio 1100 H14: ligeramente endurecidas por deformación, adecuadas para resistencia y formabilidad moderadas.

- Aletas de aluminio 1100 H18: mayor resistencia que el H14 debido a un mayor endurecimiento por deformación.

- Aletas de aluminio 1100 H19: similares al H18 pero con características de mayor resistencia.

- Aletas de aluminio 1100 H25: endurecidas por deformación para lograr una mayor resistencia.

- Aletas de aluminio 1100 H111: totalmente recocidas para lograr la máxima ductilidad.

- Aletas de aluminio 1100 H211: endurecidas por deformación y parcialmente recocidas para mejorar la resistencia y la formabilidad.

- Aletas de aluminio 1100 H113: endurecidas por deformación y parcialmente recocidas con una cantidad controlada de trabajo en frío.

- Aletas de aluminio 3003 O: Estado de recocido suave para una buena formabilidad y resistencia a la corrosión.

- Aletas de aluminio 3003 H14: endurecidas por deformación, adecuadas para resistencia y formabilidad moderadas.

- Aletas de aluminio 3003 H18: mayor resistencia que el H14 debido a un mayor endurecimiento por deformación.

- Aletas de aluminio 3003 H19: similares a las H18 pero con características de mayor resistencia.

- Aletas de aluminio 3003 H25: endurecidas por deformación para lograr una mayor resistencia.

- Aletas de aluminio 3003 H111: totalmente recocidas para lograr la máxima ductilidad.

- Aletas de aluminio 3003 H211: endurecidas por deformación y parcialmente recocidas para mejorar la resistencia y la formabilidad.

- Aletas de aluminio 3003 H113: endurecidas por deformación y parcialmente recocidas con una cantidad controlada de trabajo en frío.

Estas aletas de aluminio, que van desde el temple recocido (O) hasta el totalmente endurecido (H113) en aleaciones 1100 y 3003, se utilizan comúnmente en intercambiadores de calor y componentes HVAC como acondicionadores de aire, radiadores y evaporadores.

Composición química de aletas de aluminio de diferentes aleaciones

| Composición química de la aleación de aletas de aluminio (%) | AA1050 | AA1100 | AA1200 | AA3003 | AA8006 | AA8011 |

| Fe | 0.40 | 0, 95 | 1.00 | 0, 70 | 1.40 — 1.60 | 0, 6 — 1, 00 |

| Si | 0, 25 | (FeSi) | (FeSi) | 0.60 | 0.02 | 0, 5 — 0, 90 |

| Mg | 0.05 | – | – | – | 0.02 | 0.05 |

| Minnesota | 0.05 | 0.05 | 0.05 | 1.0 — 1.50 | 0, 4 — 0, 50 | 0, 20 |

| Cu | 0.05 | 0, 05 — 0, 20 | 0.05 | 0, 05 — 0, 20 | 0.05 | 0.10 |

| Zinc | 0.05 | 0.10 | 0.10 | 0.10 | 0.05 | 0.10 |

| Ti | 0.03 | – | 0.05 | 0, 1(TiZr) | 0.03 | 0.08 |

| Cr | – | – | – | – | – | 0.05 |

| Cada uno(los otros) | 0.03 | 0.05 | 0.05 | 0.05 | 0.05 | 0.05 |

| Total (Otros) | – | 0, 15 | 0, 125 | 0, 15 | 0, 15 | 0, 15 |

| Alabama | 99.50 | 99.00 | 99.00 | Resto | Resto | Resto |

Aplicaciones de las aletas de aluminio

- Campo de HVAC y RefrigeraciónAmpliamente utilizado en diversos equipos de HVAC (calefacción, ventilación y aire acondicionado) y dispositivos de refrigeración, sirve como material principal para radiadores, evaporadores y condensadores de aluminio. Sus aplicaciones específicas incluyen aires acondicionados domésticos, refrigeradores, equipos de refrigeración especializados y sistemas de aire acondicionado para automóviles, mejorando la eficiencia del intercambio de calor para lograr funciones de refrigeración o calefacción.

- Sector del transporteDesempeña un papel crucial en automóviles, vehículos ferroviarios, barcos, aviones y otros medios de transporte. Es el principal material de fabricación de las aletas del radiador de automóviles, lo que garantiza una disipación térmica eficiente. Además, en diversos sistemas de disipación térmica de otros vehículos de transporte, su ligereza le permite satisfacer eficazmente las necesidades de refrigeración en entornos con limitaciones de espacio.

- Sector de refrigeración industrial e intercambio de calorIdeal para entornos de intercambio de calor industrial, como intercambiadores de calor en procesos industriales o sistemas de refrigeración, así como para la disipación de calor en motores y transformadores, sistemas hidráulicos, compresores y otros equipos industriales. Al aumentar la superficie, mejora significativamente la eficiencia de disipación de calor.

- Sector de la Construcción y DecoraciónEn aplicaciones arquitectónicas, puede servir como elemento de sombreado de edificios o como elemento decorativo de fachadas. A la vez, funciona como intercambiador de calor de aire en los sistemas de ventilación, mejorando la estética del edificio, la eficiencia de la ventilación y reduciendo el consumo energético.

- Campo de electrodomésticos y electrónicaActúa como disipador de calor en electrodomésticos y dispositivos electrónicos, ayudando a disipar el calor generado durante el funcionamiento de los componentes electrónicos, garantizando un rendimiento estable del dispositivo y extendiendo su vida útil.

- Nuevo sector energéticoSe aplica en calentadores solares de agua, colectores solares, pilas de combustible y otros equipos de energía renovable. Al participar en el proceso de intercambio de calor, mejora la eficiencia de la conversión energética y facilita el uso eficiente de nuevas fuentes de energía.

Además, las aletas de aluminio también se pueden incorporar en escudos de aislamiento térmico, desempeñando un papel en la regulación de la temperatura y la protección de componentes sensibles, ampliando aún más su gama de aplicaciones.

| Campo de aplicación | Descripción |

| Aire acondicionado y refrigeración | Las aletas de aluminio se utilizan ampliamente en condensadores y evaporadores de sistemas de aire acondicionado y refrigeración. Su alta conductividad térmica garantiza un intercambio de calor eficiente entre el refrigerante y el aire, mejorando así el Índice de Eficiencia Energética (EER) del sistema. Además, la ligereza del aluminio ayuda a reducir el peso total del equipo, lo que facilita su instalación y mantenimiento. Asimismo, las aletas de aluminio con recubrimientos resistentes a la corrosión pueden prolongar eficazmente la vida útil de los equipos, especialmente en entornos con alta humedad, como aires acondicionados domésticos, sistemas de refrigeración comerciales y cámaras frigoríficas industriales. |

| Industria automotriz | Las aletas de aluminio se utilizan principalmente en radiadores, intercoolers y condensadores de la industria automotriz. Estos componentes se basan en la gran superficie y la excelente conductividad térmica de las aletas de aluminio para lograr una transferencia de calor eficiente, garantizando así el funcionamiento estable de motores, sistemas de turbocompresor y sistemas de aire acondicionado. El uso de aletas de aluminio mejora eficazmente el consumo de combustible, reduce el riesgo de sobrecalentamiento del motor y contribuye a las tendencias de aligeramiento de vehículos, mejorando aún más la eficiencia energética y el rendimiento ambiental. |

| Calefacción de edificios | Las aletas de aluminio se utilizan ampliamente en sistemas de calefacción de edificios, como radiadores y calefactores. Su excelente conductividad térmica permite una rápida transferencia de calor, garantizando aumentos uniformes de la temperatura interior y mejorando la eficiencia de la calefacción. Además, las aletas de aleación de aluminio ofrecen una alta resistencia a la oxidación y la corrosión, lo que las hace menos propensas a oxidarse o fallar durante un uso prolongado. Para sistemas de disipación de calor en techos o paredes exteriores, las aletas de aluminio pueden tratarse con recubrimientos de color, como dorado o azul, para realzar la estética del edificio, a la vez que mejoran la resistencia a los rayos UV y la durabilidad a la intemperie. |

| Intercambio de calor industrial | Las aletas de aluminio desempeñan un papel crucial en los equipos de intercambio de calor de las industrias petroquímica y energética, como enfriadores de gas de alta temperatura y sistemas de recuperación de calor en reactores químicos. Gracias a su excelente conductividad térmica y resistencia a la oxidación, el aluminio mantiene una disipación de calor estable en entornos de alta temperatura, alta humedad y corrosivos, lo que garantiza la eficiencia operativa a largo plazo de los sistemas de intercambio de calor. Además, las aletas de aluminio son ligeras y fáciles de procesar, lo que permite diseños personalizados según las diferentes necesidades de los equipos, mejorando la eficiencia del intercambio de calor y reduciendo los costos de mantenimiento. |

| Secado y calentamiento | Las aletas de aluminio se utilizan ampliamente en equipos de secado para las industrias alimentaria y farmacéutica, como los sistemas de secado por aspersión, para acelerar la evaporación de la humedad y mejorar la eficiencia del secado. Su alta conductividad térmica permite que el calor se transfiera rápidamente al aire o vapor de secado, lo que aumenta la velocidad de producción y reduce el consumo de energía. Asimismo, la resistencia a la corrosión del aluminio garantiza que las aletas mantengan un rendimiento estable en entornos húmedos y de alta temperatura, lo que las hace especialmente adecuadas para las industrias alimentaria y farmacéutica que exigen altos estándares de higiene y calidad del producto. |

Aletas de aluminio 8011 O para aire acondicionado

La lámina de aluminio 8011 de grado O se utiliza en intercambiadores de calor de sistemas de aire acondicionado. Está fabricada con aleación de aluminio 8011 con tratamiento de temple O (ablandamiento), lo que la hace adecuada para intercambiadores de calor de aire acondicionado con buena conductividad térmica.

Características:

- Material: aleación de aluminio 8011, temple O (ablandado), adecuado para procesamiento.

- Aplicación: Se utiliza principalmente en intercambiadores de calor dentro de sistemas de aire acondicionado.

- Rendimiento: Proporciona buena conductividad térmica y durabilidad.

Aletas de aluminio hidrófilo pre-recubiertas 3003 para intercambiador de calor

Las aletas de aluminio hidrófilo prerrevestido 3003 cuentan con un revestimiento hidrófilo que mejora la eficiencia del intercambio de calor al reducir la formación de gotas de agua y mejorar la disipación del calor.

Características:

- Material: aleación de aluminio 3003 con capa hidrófila pre-recubierta.

- Hidrofilicidad: El recubrimiento permite que el agua condensada se extienda rápidamente, reduciendo la formación de gotas de agua.

- Aplicación: Se utiliza principalmente en varios intercambiadores de calor para mejorar la eficiencia del intercambio de calor.

Aletas de aluminio color dorado prerrevestidas 8011 para intercambiadores de calor HVAC

Las aletas de aluminio de color dorado pre-recubiertas 8011 cuentan con un revestimiento de color dorado que proporciona una apariencia atractiva al tiempo que mejora las propiedades protectoras de la lámina de aluminio, lo que la hace adecuada para sistemas HVAC.

- Material: aleación de aluminio 8011 con capa protectora de oro pre-recubierta.

- Apariencia: El revestimiento dorado proporciona una apariencia estéticamente agradable y protección adicional.

- Aplicación: Adecuado para intercambiadores de calor en sistemas HVAC, combinando estética con funcionalidad.

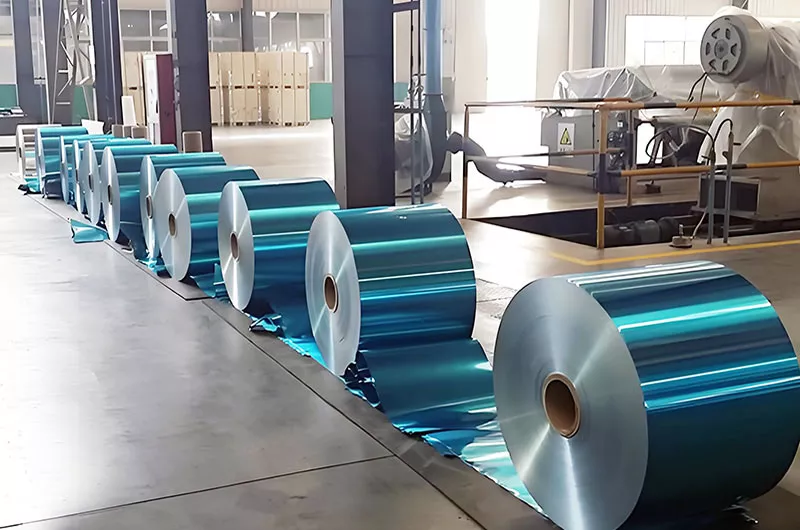

Aletas de aluminio hidrófilo prerrevestidas de color azul 8011 O para aires acondicionados domésticos

Lámina de aluminio de grado 8011 O con una capa hidrófila pre-recubierta de color azul que garantiza una rápida dispersión del agua condensada. El recubrimiento azul realza el atractivo visual y mejora la eficiencia del intercambio térmico.

- Material: aleación de aluminio 8011, temple O (suavizado), con capa hidrófila azul pre-recubierta.

- Hidrofilicidad: El recubrimiento permite que el agua condensada se extienda rápidamente, evitando la formación de gotas de agua.

- Apariencia: El revestimiento azul proporciona efectos visuales adicionales.

- Aplicación: Diseñado específicamente para sistemas de aire acondicionado domésticos, mejorando tanto la eficiencia del intercambio de calor como la apariencia.

La principal prueba experimental del stock de aletas de aluminio de Haomei

La calidad del material de las aletas de aluminio afecta directamente el rendimiento y la fiabilidad del sistema de intercambio de calor. Por lo tanto, se requieren estrictos estándares de control de calidad que abarquen la composición química, las propiedades mecánicas, la precisión dimensional, la calidad superficial, la estructura metalográfica y las propiedades físicas.

- Análisis de la composición químicaLos métodos comunes incluyen el análisis espectroscópico, el análisis químico y la espectroscopia de absorción atómica, principalmente para detectar el contenido de elementos de aleación como aluminio, magnesio, silicio, hierro, cobre y manganeso.

- Pruebas de propiedades mecánicasIncluye pruebas de tracción, pruebas de dureza, pruebas de flexión y pruebas de impacto para evaluar la resistencia, tenacidad y procesabilidad del material.

- Inspección de precisión dimensionalSe utilizan herramientas como micrómetros, medidores de espesor y calibradores para medir parámetros como el espesor, el ancho, la longitud, la altura de las aletas y el paso.

- Inspección de la calidad de la superficieSe utilizan métodos como la inspección visual, la medición de rugosidad y las pruebas de limpieza para evaluar la calidad de la superficie, garantizando que esté libre de defectos y contaminantes.

Aletas de aluminio sin revestimiento populares

Aletas de aluminio desnudo

Las aletas de aluminio desnudo son láminas de aluminio sin tratar con las características básicas del aluminio. Debido a su superficie sin tratar, pueden verse afectadas por la oxidación y la corrosión durante el uso, pero aun así mantienen una buena conductividad térmica.

Características

- Conductividad térmica: mantiene un buen rendimiento de transferencia de calor.

- Estado de la superficie: La superficie sin tratar puede verse afectada por oxidación y corrosión.

- Aplicación: Se utiliza comúnmente en intercambiadores de calor y radiadores.

Aletas de aluminio hidrofílicas

Las aletas de aluminio hidrófilo son láminas de aluminio tratadas con un revestimiento hidrófilo que permite que el condensado se distribuya rápidamente sin formar gotas.

Características

- Eficiencia de intercambio de calor: aumenta el área de intercambio de calor y acelera los procesos de enfriamiento y calentamiento.

- Reducción de ruido: Eficaz para reducir el ruido del flujo de aire debido a la ausencia de acumulación de gotas de agua.

- Función protectora: Proporciona protección adicional contra la corrosión y el moho.

- Distribución de la humedad: garantiza una distribución uniforme del agua condensada en la superficie, lo que reduce la acumulación de resistencia térmica y mejora la tasa de intercambio de calor en aproximadamente un 5%.

Aletas de aluminio pre-recubiertas

Las aletas de aluminio pre-recubiertas cuentan con un revestimiento resistente a la corrosión que previene la corrosión, y la capa lubricante en el revestimiento extiende la vida útil.

- Conductividad térmica: Proporciona una buena conductividad térmica.

- Recubrimiento resistente a la corrosión: el recubrimiento evita la corrosión durante el uso y prolonga la vida útil.

- Capa lubricante: La capa lubricante en el recubrimiento mejora la formabilidad y la facilidad de procesamiento en las formas y tamaños deseados.

- Aplicación: Adecuado para acondicionadores de aire de habitación/combinación e intercambiadores de calor en refrigeradores grandes.

Aletas de aluminio hidrofóbicas

El material hidrofóbico para aletas de aluminio forma una capa hidrofóbica mediante un tratamiento superficial especial, lo que reduce eficazmente la adhesión de humedad y la condensación. Es especialmente adecuado para la disipación de calor de condensadores, evaporadores y sistemas de refrigeración de HVAC en entornos con alta humedad. Sus propiedades hidrofóbicas reducen la probabilidad de formación de escarcha y incrustaciones, minimizan la frecuencia de limpieza y mantenimiento, y mantienen una eficiencia de intercambio de calor estable, mejorando la resistencia a la corrosión y prolongando la vida útil del equipo.

Lámina de aleta de aluminio autolubricante

La lámina autolubricante para aletas de aluminio presenta una capa lubricante con un bajo coeficiente de fricción en la superficie, lo que reduce la resistencia a la fricción durante los procesos de conformado y ensamblaje. Facilita operaciones como el doblado y apilado de aletas, reduce las pérdidas de procesamiento y el desgaste del equipo. Este producto es adecuado para entornos de ensamblaje de precisión, como radiadores de automóviles e intercambiadores de calor industriales, garantizando la integridad y el ajuste de la estructura de las aletas sin afectar la disipación térmica, mejorando así la eficiencia de producción y la estabilidad del equipo.

Lámina de aluminio para aletas a prueba de moho

El papel de aluminio antimoho para aletas está mejorado con ingredientes antimoho o tratado con recubrimientos antibacterianos para inhibir el crecimiento de moho, bacterias y otros microorganismos en la superficie. Es especialmente adecuado para entornos húmedos propensos al crecimiento de moho, como aires acondicionados domésticos, sistemas de ventilación de baños y equipos de refrigeración de alimentos. Sus propiedades antimoho previenen la degradación del rendimiento debido al crecimiento microbiano, la generación de olores y la corrosión del material, garantizando la higiene y la seguridad, y prolongando la vida útil del equipo.

Guía de selección y aplicación de materiales para aletas de aluminio

Sistemas de aire acondicionado y refrigeración

Características de aplicación: Las aletas de aluminio en los sistemas de aire acondicionado y refrigeración generalmente operan en ambientes húmedos con condiciones alternas de calor y frío, lo que requiere buena conductividad térmica, resistencia a la corrosión e hidrofilicidad.

Selección de materiales:

- Materiales base: Las aleaciones comúnmente seleccionadas incluyen 1100, 3003 y 8011, conocidas por su buena conductividad térmica y formabilidad.

- Tratamiento de superficie: Para mejorar la hidrofilicidad y la resistencia a la corrosión, generalmente se requiere un tratamiento de recubrimiento hidrofílico. Este recubrimiento ayuda a que el agua condensada forme una película uniforme sobre la superficie de la aleta, lo que permite un drenaje rápido, evita los puentes de agua y mejora la eficiencia de la transferencia de calor.

- Entornos especiales: Para entornos de alta humedad o gases corrosivos, se pueden seleccionar aletas de aluminio con recubrimientos anticorrosión o aleaciones más resistentes a la corrosión como 5052.

Radiadores e intercambiadores de calor para automóviles

Características de aplicación: Los radiadores automotrices funcionan bajo altas temperaturas, vibraciones y, a veces, sustancias corrosivas, lo que requiere una excelente conductividad térmica, resistencia mecánica y resistencia a la corrosión.

Selección de materiales:

- Materiales base: Normalmente, se utiliza aleación de aluminio 3003 como material del núcleo y aleación 4343 como capa de revestimiento para formar una lámina de aleta compuesta (estructura 4343/3003/4343), que ofrece buenas propiedades de soldadura fuerte y resistencia al hundimiento.

- Requisitos especiales: En entornos de alta temperatura, se pueden utilizar aleaciones de aluminio con circonio o titanio añadido para mejorar la estabilidad térmica. En entornos costeros o con sal de deshielo, se deben considerar materiales con alta resistencia a la corrosión por niebla salina.

- Proceso de fabricación: Las aletas de los radiadores de automóviles generalmente se fabrican mediante procesos de soldadura fuerte, por lo que requieren una buena soldabilidad.

Intercambiadores de calor industriales

Características de la aplicación: Los intercambiadores de calor industriales funcionan en condiciones muy variables, incluidas temperatura, presión y corrosividad del medio, lo que requiere una selección de materiales adaptada a las condiciones de trabajo específicas.

Selección de materiales:

- Entornos industriales generales: Las aleaciones comúnmente seleccionadas incluyen aleaciones de aluminio-manganeso 3003 y 3004, que ofrecen buena resistencia a la corrosión y trabajabilidad.

- Entornos de alta temperatura: Para altas temperaturas (por ejemplo, superiores a 300 °C), las aleaciones de aluminio, magnesio y silicio como 6061 y 6063 son adecuadas debido a su buen rendimiento mecánico a temperaturas elevadas.

- Ambientes corrosivos: Para medios corrosivos, elija aleaciones de aluminio y magnesio como 5052 y 5083, o aletas de aluminio con tratamientos de superficie anticorrosión.

- Entornos de alta presión: en aplicaciones de alta presión, se pueden utilizar aleaciones de aluminio de mayor resistencia o estructuras de aletas compuestas para mejorar la resistencia a la presión.

Campo de la Arquitectura y la Decoración

Características de aplicación: Las aletas de aluminio utilizadas en arquitectura y decoración se centran en la estética, la resistencia a la intemperie y la procesabilidad.

Selección de materiales:

- Materiales base: Las opciones comunes incluyen aleaciones 1100, 3003 y 5052, conocidas por su buena resistencia a la intemperie y propiedades de tratamiento de superficies.

- Tratamiento de superficies: Según las necesidades decorativas, se pueden aplicar tratamientos de superficies como anodizado, pintura y pulverización para mejorar la apariencia y la resistencia a la intemperie.

- Requisitos especiales: Para edificios de gran altura o zonas costeras, se recomiendan aleaciones de aluminio de alta resistencia o resistentes a la niebla salina. Para aplicaciones de seguridad contra incendios, se pueden optar por aletas de aluminio con revestimientos ignífugos.

Disipación de calor de la electrónica

Características de la aplicación: Las aletas de aluminio para la disipación de calor de los dispositivos electrónicos requieren alta conductividad térmica, propiedades livianas y buena trabajabilidad.

Selección de materiales:

- Materiales base: Las selecciones comunes incluyen aluminio puro como 1100 y 1060, o aleaciones de aluminio como 3003 y 6061, que ofrecen buena conductividad térmica y formabilidad.

- Requisitos especiales: Para electrónica de alta potencia, se pueden utilizar materiales compuestos de aluminio puro o cobre-aluminio con mayor conductividad térmica. Para el apantallamiento electromagnético, son adecuadas las aleaciones de aluminio conductoras.

- Proceso de fabricación: Dependiendo de los requisitos de disipación de calor y las necesidades de precisión, los métodos de fabricación pueden incluir extrusión, estampado o fundición.

Ingeniería marina y offshore

Características de la aplicación: Las aletas de aluminio utilizadas en ingeniería marina y offshore operan en entornos con alta niebla salina, alta humedad y posibles salpicaduras de agua de mar, lo que requiere una excelente resistencia a la corrosión.

- Materiales base: Las aleaciones de aluminio y magnesio comúnmente seleccionadas incluyen 5052 y 5083, conocidas por su buena resistencia a la corrosión del agua de mar.

- Tratamiento de superficies: Generalmente se requiere anodizar o aplicar recubrimientos anticorrosión para mejorar aún más la resistencia a la corrosión.

- Requisitos especiales: Para el contacto directo con agua de mar, se deben considerar materiales con propiedades antibioincrustantes. Para estructuras soldables, se deben elegir aleaciones con buena soldabilidad.

Comparación entre aletas de aluminio y otros materiales

Comparación completa: Aletas de aluminio frente a otros materiales

| Propiedad | Aletas de aluminio | Otros materiales (cobre/acero inoxidable/acero) |

| Conductividad térmica | (Aprox. 237 W/m·K) | Cobre > Aluminio > Acero > Acero inoxidable |

| Densidad | (2, 7 g/cm³, ligero) | Cobre/Acero más pesado (Cobre 8, 9, Acero 7, 8) |

| Costo | (Bajo) | Cobre > Acero inoxidable > Acero > Aluminio |

| Resistencia a la corrosión | (Requiere tratamiento de superficie) | El acero inoxidable es el mejor, el cobre el segundo. |

| Trabajabilidad | (Fácil de estampar y doblar) | El cobre es blando pero caro; el acero inoxidable es difícil de procesar |

| Escenarios de aplicación | Aire acondicionado, radiadores automotrices | Entornos especiales (por ejemplo, alta temperatura, corrosión severa) |

Comparación entre aletas de cobre y aletas de aluminio

| Parámetro | Aletas de cobre | Aletas de aluminio | Análisis |

| Conductividad térmica | 398 W/m·K (mejor) | 237 W/m·K | El cobre conduce el calor más rápido, lo que lo hace adecuado para una disipación de calor de alta eficiencia. |

| Densidad | 8, 96 g/cm³ (más pesado) | 2, 7 g/cm³ (ligero) | El aluminio reduce el peso en más del 50%, ideal para un diseño liviano |

| Costo | Caro (aproximadamente 3 veces más que el aluminio) | Barato | El aluminio ofrece una importante ventaja en términos de costo |

| Resistencia a la corrosión | Bueno (pero propenso al ennegrecimiento por sulfuro) | Moderado (requiere anodizado o recubrimiento) | El cobre es naturalmente resistente a la corrosión; el aluminio depende del tratamiento de la superficie. |

| Soldadura fuerte/soldadura fuerte | Difícil, requiere soldadura de plata. | Fácil de soldar (comúnmente con soldadura fuerte o pegada) | El aluminio ofrece una mayor eficiencia de procesamiento |

| Aplicaciones típicas | Refrigeración de electrónica de alta gama, instrumentos de precisión | Aires acondicionados domésticos, condensadores de automóviles | El cobre tiene un mejor rendimiento; el aluminio ofrece una mejor relación costo-beneficio |

Conclusión: El cobre es adecuado para escenarios de disipación de calor compactos y de alta eficiencia; el aluminio es la primera opción para aplicaciones livianas y de bajo costo.

Diferencias entre aletas de acero inoxidable y aletas de aluminio

| Propiedad | Aleta de acero inoxidable | Aleta de aluminio | Diferencias clave |

| Resistencia a la corrosión | (Resistente a la oxidación ácida/alcalina y a altas temperaturas) | (Dependiendo del recubrimiento) | El acero inoxidable sobresale, libre de mantenimiento. |

| Conductividad térmica | (15–20 W/m·K, relativamente pobre) | (237 W/m·K) | La conductividad del aluminio es 12 veces mayor que la del acero inoxidable. |

| Resistencia mecánica | (Alta dureza, resistencia a la presión) | (Suave, se deforma fácilmente) | El acero inoxidable se adapta a entornos de alta presión. |

| Costo | (Superior, especialmente acero inoxidable 316L) | (Bajo costo) | El aluminio es más económico. |

| Escenarios de aplicación | Equipos químicos, plataformas marinas, hornos de alta temperatura | Refrigeración civil, intercambiadores de calor convencionales | El acero inoxidable se adapta a entornos extremos. |

Embalaje y almacenamiento de aletas de aluminio

Embalaje

- Paletas de Madera: Empaquetadas utilizando paletas de madera fumigadas o no fumigadas.

- Cajas de Madera: También se pueden utilizar cajas de madera fumigadas o no fumigadas para el embalaje, dependiendo del método requerido.

Almacenamiento

Requisitos ambientales:

- Limpieza: El área de almacenamiento debe estar limpia, libre de polvo y suciedad.

- Sequedad: La humedad debe mantenerse por debajo del 65% para evitar que el papel de aluminio se dañe por la humedad.

- Gases no corrosivos: El área de almacenamiento debe estar libre de gases corrosivos para evitar la corrosión química del papel de aluminio.

Medidas de protección:

- Protección contra la lluvia y la nieve: el área de almacenamiento debe estar protegida de la lluvia, la nieve y otros líquidos para evitar la humedad o la corrosión.

- Aislamiento de humedad: El área de almacenamiento debe estar libre de otras fuentes de humedad o sustancias químicamente activas para mantener la sequedad y la estabilidad del papel de aluminio.

Preguntas frecuentes sobre los materiales de las aletas de aluminio

Problemas de corrosión y soluciones para aletas de aluminio

Corrosión por picaduras

- Fenómeno: Aparecen pequeñas y profundas picaduras en la superficie del material, generalmente causadas por iones de cloruro, polvo o defectos superficiales.

- Solución: Elija aleaciones de aluminio adecuadas, realice un tratamiento de superficie, limpie periódicamente y controle la humedad ambiental.

Corrosión galvánica

- Fenómeno: Cuando las aletas de aluminio entran en contacto con otros metales, una diferencia de potencial provoca una corrosión acelerada del aluminio.

- Solución: Evite el contacto directo con metales de potencial significativamente diferente, utilice capas de aislamiento o separación y adopte protección de ánodo de sacrificio.

Corrosión por grietas

- Fenómeno: La corrosión localizada ocurre en grietas, superposiciones o debajo de depósitos superficiales en las aletas de aluminio.

- Solución: Optimizar el diseño para reducir las grietas, realizar un tratamiento de sellado y aplicar tratamientos de superficie especiales en las áreas propensas a las grietas.

Manejo de deformaciones y daños en aletas de aluminio

Las aletas de aluminio pueden deformarse o dañarse durante la fabricación, la instalación o el funcionamiento, lo que puede afectar su rendimiento y vida útil. Se deben tomar las medidas preventivas y de reparación correspondientes para los problemas que se presenten en las diferentes etapas.

Causas de la degradación del rendimiento en aletas de aluminio y métodos de recuperación

Las causas comunes de degradación del rendimiento en las aletas de aluminio incluyen la acumulación de polvo y suciedad, la corrosión, la deformación, la formación de escarcha y hielo, y el envejecimiento del material. Los métodos de recuperación eficaces incluyen la limpieza regular, la reparación de superficies, el tratamiento de remodelado y la evaluación del rendimiento.